Мария Толмакова, разработчик отраслевых информационных систем, координатор направления «Хлебопекарное и кондитерское производство», компания «1С-Рарус».

Информационные учетные системы показывают реальную картину текущих процессов на предприятии, позволяя анализировать и принимать обоснованные решения, направленные на снижение себестоимости и повышение качества готовой продукции, снижение объемов незавершенного производства и брака. По статистике, после внедрения информационных систем рост прибыли предприятия в среднем составляет 13 %, а снижение себестоимости выпускаемой продукции и издержек — 6 и 8 %, соответственно. Использование отраслевых информационных систем дает предприятию также значительную экономию, получаемую за счет минимизации индивидуальных доработок под нужды предприятия.

Фирмой «1С» совместно с «1С-Рарус» разработаны отраслевые информационные системы специально как для крупных, так и для небольших хлебопекарных и кондитерских предприятий:

- «1С:Хлебобулочное и кондитерское производство 2. Модуль для 1С:ERP 2» направлена на автоматизацию учета крупных предприятий, базируется на инновационном решении «1С:ERP Управление предприятием 2» и является дополнительно встраиваемым модулем к нему.

- «1С:Бухгалтерия хлебобулочного и кондитерского предприятия» предназначена для небольших и средних предприятий, основывается на ключевом для России решении для ведения бухгалтерского и налогового учета «1С:Бухгалтерия предприятия 3».

Данные системы предлагают отраслевую функциональность, направленную на решение различного рода задач управленческого учета предприятий, выпускающих хлебобулочные и кондитерские изделия.

В части контроля над производственным процессом отраслевые информационные системы позволяют:

- Рассчитывать потребность в сырье для производства готовой продукции в зависимости от показателей влажности основного сырья.

- Управлять производственными сменами, оперативно регистрировать выпуск, осуществлять мини-инвентаризацию остатков ТМЦ в складах сдающих бригад.

- Предоставлять отраслевую производственную отчетность.

- Контролировать качество сырья, полуфабрикатов и готовой продукции.

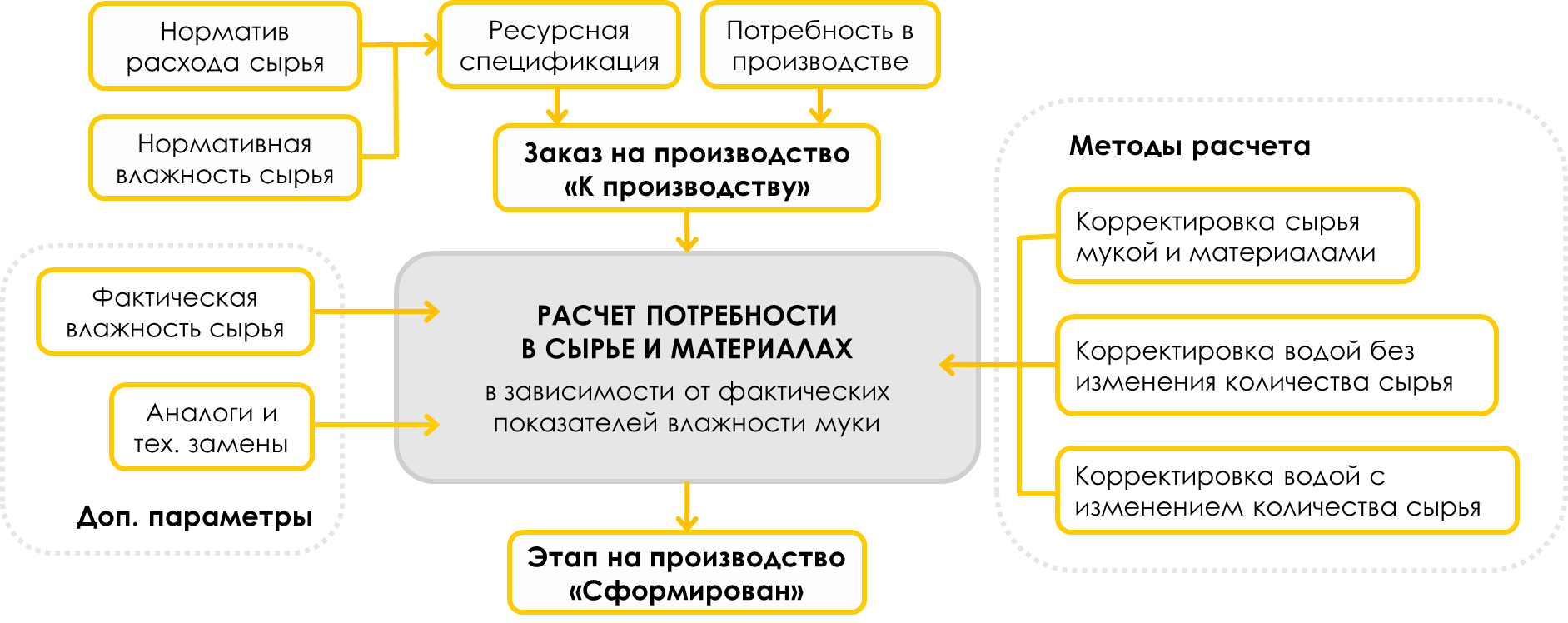

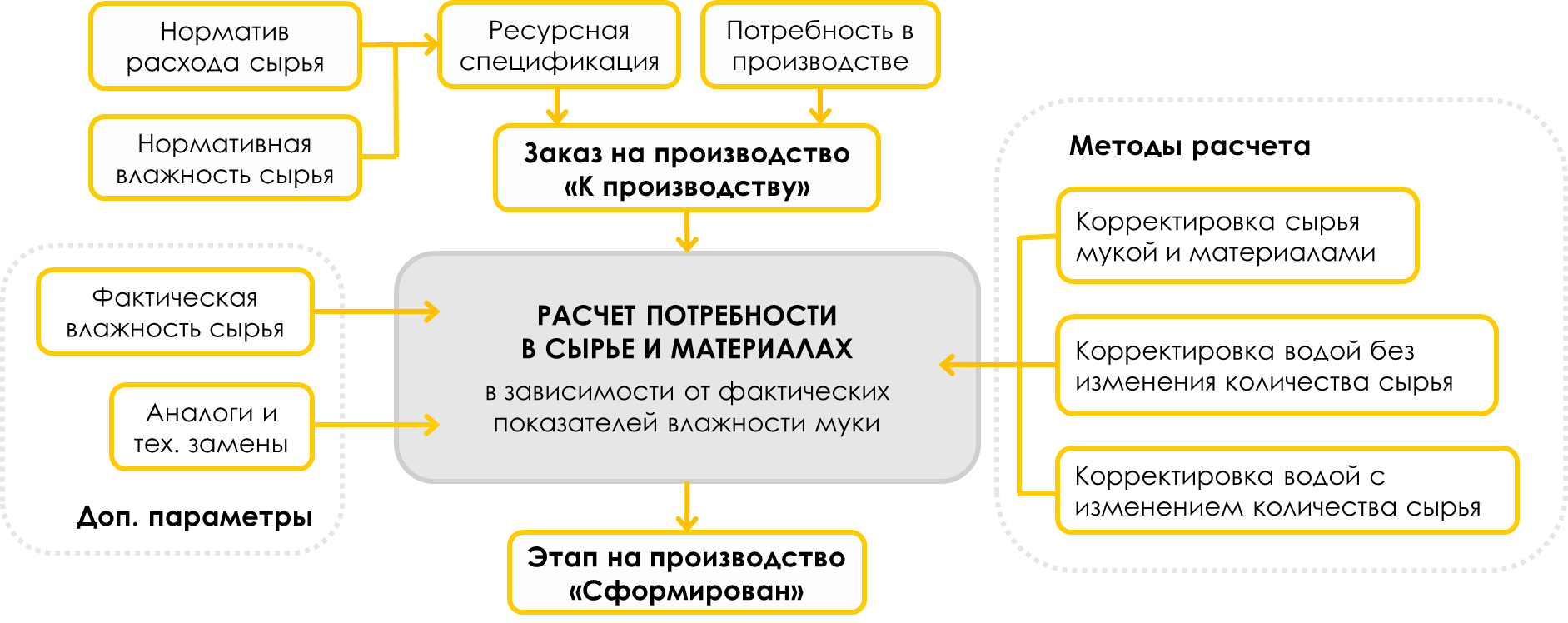

В данных системах заложен позаказный метод учета затрат, при котором инициацией производственного процесса выступает заказ на производство. Заказ на производство формируется по потребностям (заказам клиентов) или по плану производства и автоматически учитывает заложенную ресурсную спецификацию на производство каждого изделия. На основе данных заказа в системе запускается механизм технологического расчета потребности в сырье и материалах с учетом фактической влажности основного сырья (рис. 1).

Рис. 1 — Схематичное представление процесса расчета потребности в сырье и материалах

На данный момент подобная методика расчета применяется большинством предприятий, использующих муку в качестве основного сырья. Такие предприятия фиксируют фактическую влажность поступающего сырья и в случае, если показатели влажности отличны от эталонных (как правило, это 14,5 %), корректируют расход сырья и материалов для производства полуфабрикатов и готовых изделий. Для этих целей в систему заложен механизм технологических расчетов, позволяющий учитывать фактическую влажность сырья, и предоставлять различные способы расчета расхода сырья с помощью алгоритмов корректировок, а также оперативно вводить технологические замены и аналоги сырья.

Если предприятие использует склады бестарного хранения, емкости для хранения муки которые представляют собой силосы (бункеры), то в системе фактическая влажность муки фиксируется специальным образом: при поступлении партий муки одного сорта на такой склад срабатывает механизм средневзвешенного усреднения влажности муки.

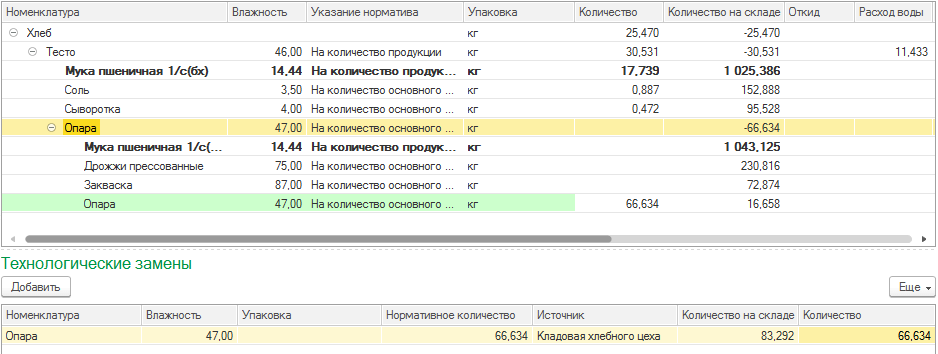

Развертка нормативного дерева расхода сырья позволяет наглядно представить данные начиная с готовой продукции, для которой рассчитывается расход полуфабрикатов, производимых на промежуточных этапах (переделах), и заканчивая расходом сырья и материалов. При вводе одного из методов корректировки, изменяющего расход сырья в зависимости от фактических показателей влажности основного сырья, дерево разворачивает оперативныйрасход (рис. 2).

Рис. 2 — Пример развертки дерева оперативного расхода сырья

При этом методы корректировок различны:

- Корректировка мукой и сырьем — метод, осуществляющий последовательную обработку переделов «сверху вниз», начиная с продукции. Так, на каждом переделе корректируются значения расхода сырья и полуфабрикатов, которые получаются на нижних переделах. На каждом переделе применяется расчет средневзвешенной влажности основного сырья и коэффициентов.

- Корректировка водой без изменения количества сырья — метод, заключающийся в использовании стандартного количества сырья вне зависимости от влажности поступающей муки, но с добавлением определенного количества воды, позволяющего «скорректировать» влажность муки. Этот способ применяется, если механизмы, отмеряющие нужное количество сырья, затруднительно регулировать. Расчет количества воды производится на передел «снизу вверх» по дереву и зависит от переменной влажности муки. Такой расчет возможен, только если на переделе задана влажность и, соответственно, сохраняется масса воды. Поскольку при корректировке водой на переделе нормативное количество полуфабриката изменяется относительно оперативного дерева расхода, то количество продукции и сырья на следующем переделе также должно быть пропорционально изменено. Поэтому при превышении оперативного количества полуфабриката используется параметр «откид», выводящий определенное количество полуфабриката из производства, а при уменьшении происходит умножение дерева расхода на коэффициент.

- Корректировка водой с изменением количества сырья — метод, подобный предыдущему, но отличающийся пропорциональным изменением всего дерева для восстановления исходного количества продукции в случае, если количество конечной продукции уменьшилось.

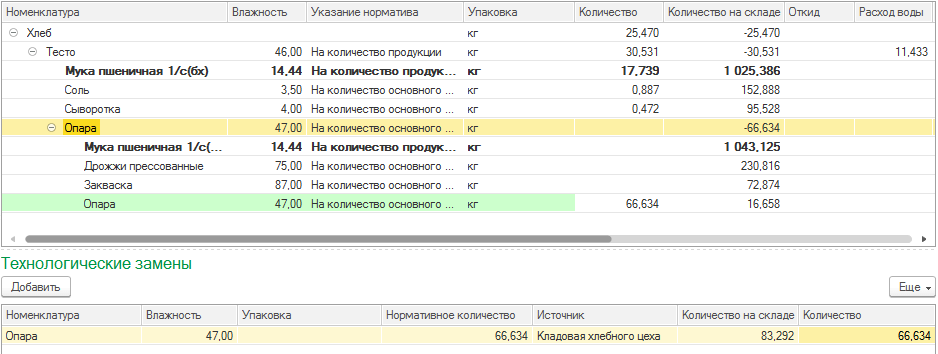

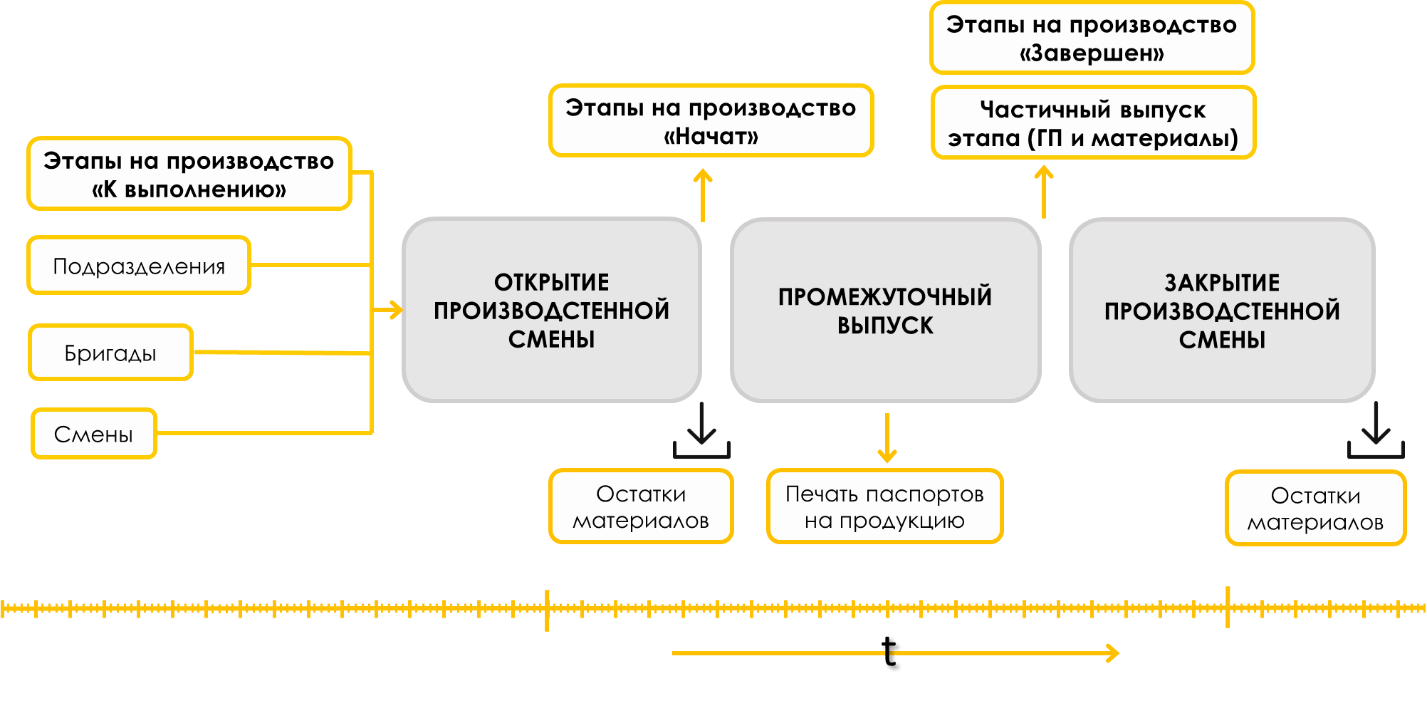

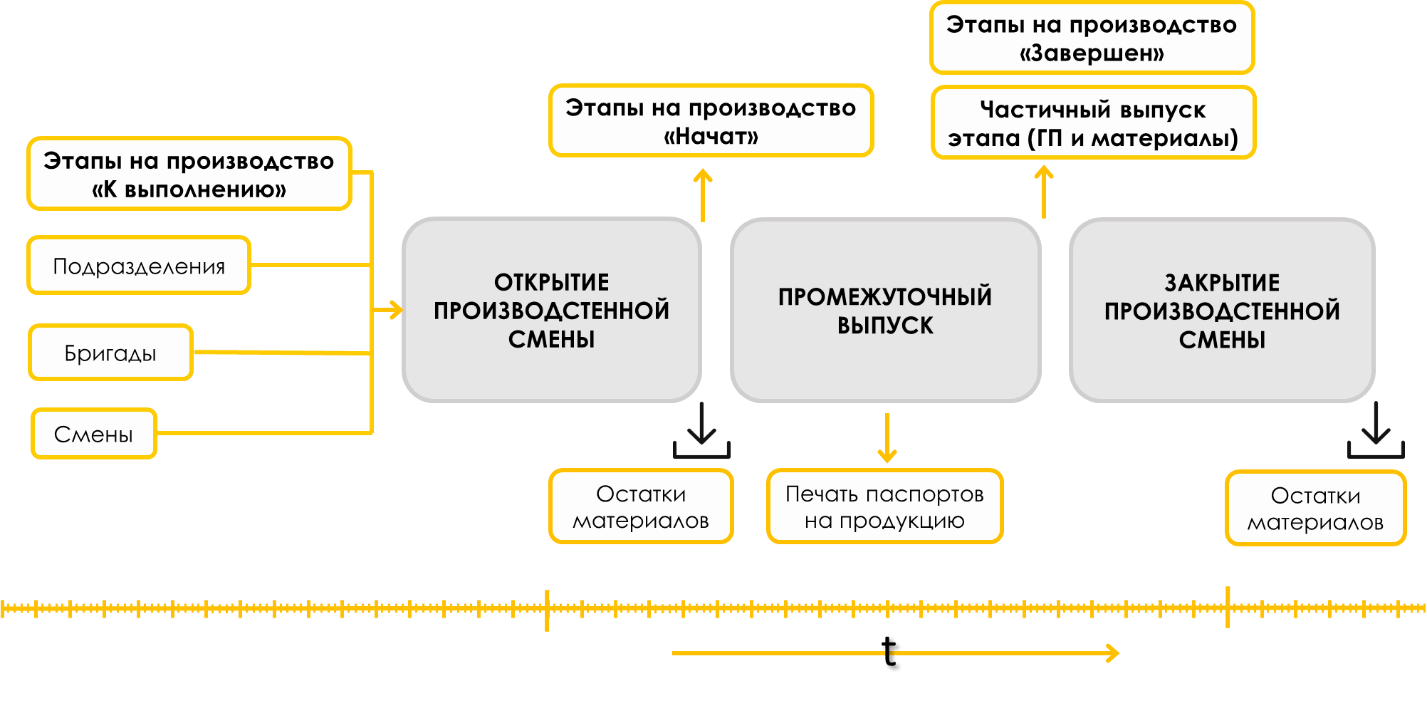

На выходе формируются этапы производства (производственные задания для выполнения бригадами рабочих) с уточненным количеством расхода сырья и материалов. После этого можно приступать к самим процессам производства с помощью инструментов управления производственными сменами, оперативной регистрации выпуска, мини-инвентаризации остатков ТМЦ со складов сдающих бригад (рис. 3).

Рис. 3 — Схематичное представление процесса управления производственными сменами

Так, весь производственный процесс возможно разделить по сменам. Для этого в документе открытия производственной смены заносятся данные о периоде работы смены, бригаде, ответственной за выполнение задания, бригадире и закрепленным за ними производственном подразделении. Также подбираются производственные задания с фиксацией остатков материалов в цеховой кладовой на время начало работ. Методика построена следующим образом: бригадир открытой смены сверяет остатки по материалам в цеховой кладовой в соответствии с документом, после чего смена начинает работу.

С помощью инструмента оперативной регистрации выпуска в системе возможно осуществлять:

- Полный выпуск произведенной сменой продукции с автоматическим закрытием этапов производства (производственных заданий).

- Частичный выпуск, позволяющий осуществить выпуск оставшегося количества при работе текущей или же следующей смены.

- Выпуск с превышением количества выпускаемой продукции.

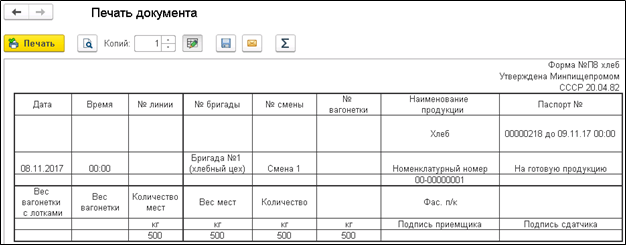

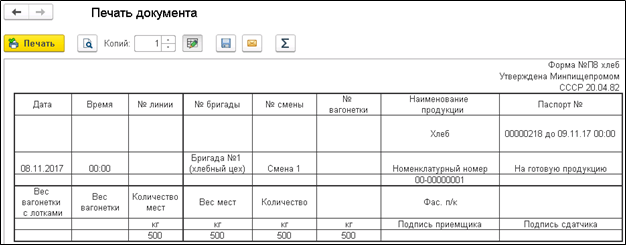

Механизм позволяет значительно ускорить регистрацию выпуска продукции по этапам производства, отразить фактические данные по используемым материалам (включая перерасход по предопределенной статье калькуляции и неизрасходованные материалы с возвращением материала в цеховую кладовую или склад бестарного хранения), а также вывести на печать паспорта качества с указанием номеров вагонетки и линии (рис. 4).

Рис. 4 — Пример печатной формы паспорта качества продукции

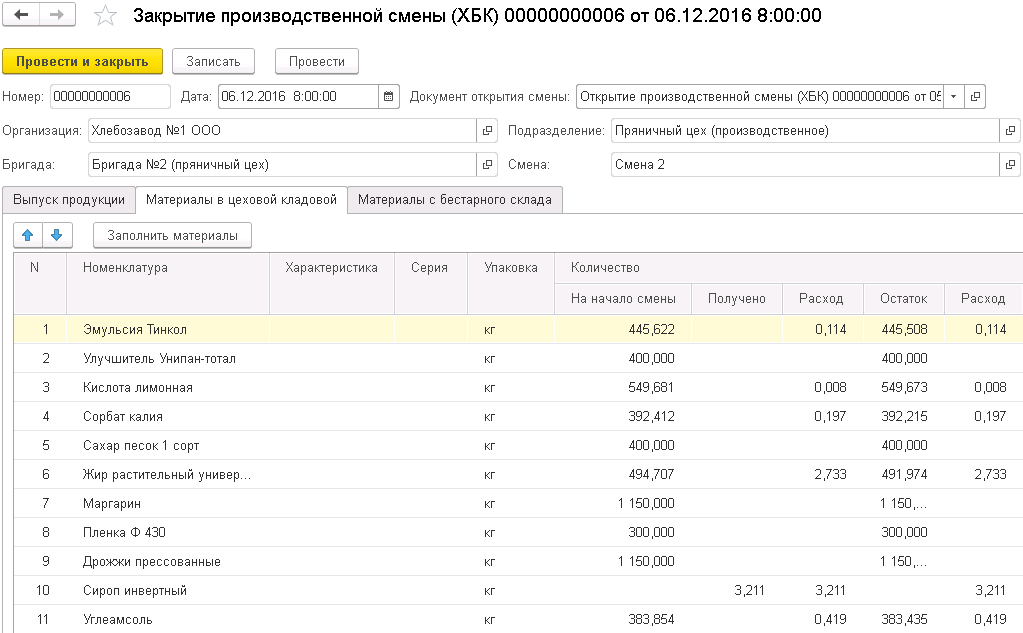

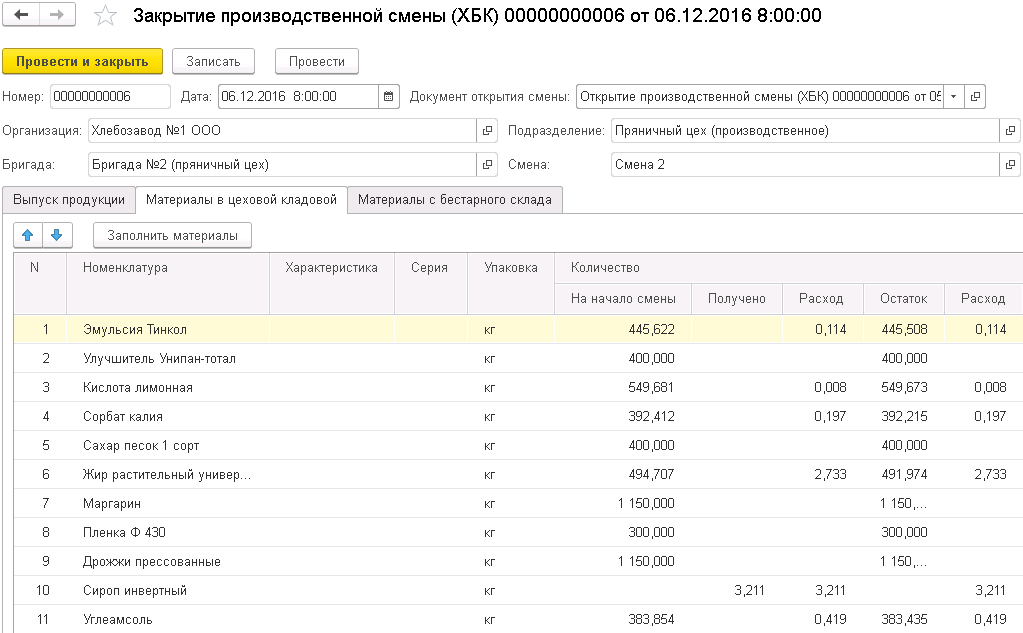

Документ закрытия производственной смены собирает в себе всю информацию о выпуске продукции, дополнительном приходе материалов, а также учитывает вручную внесенные мастером смены данные по фактическому остатку материалов в цеховой кладовой и фактическому расходу материалов со складов бестарного хранения. Так, документ закрытия производственной смены регистрирует факт окончания работы смены и представляет собой мини-инвентаризацию ТМЦ сдающих бригад в цеховой кладовой и складах бестарного хранения (рис. 5).

Рис. 5 — Пример документа закрытия производственной смены

В системе используются две различные методики выравнивания учетных остатков, при которых:

- Отклонения рассматриваются как излишки и недостачи.

- Отклонения рассматриваются как неточное отражение движения ТМЦ с источников.

Методика № 1 применяется по умолчанию в цеховых кладовых. Методика № 2 может использоваться только для ТМЦ, находящихся на складах бестарного хранения, так как перемещение на бестарные склады происходит автоматически с других складов, при этом количество перемещенного товара не может быть точно измерено, и это перемещение не может быть оперативно отражено в системе. Так, на основе данных инвентаризации, в системе автоматически происходит перемещение ТМЦ со склада-источника, если выявлено положительное отклонение, и наоборот, перемещение на склад-источник, если выявлено отрицательное отклонение. Такое перемещение корректирует учетные остатки до фактических.

Разработанная система учета заказов на производство оптимизирована под следующую схему работы:

- До начала работы смены формируется заказ на производство, в котором указывается планируемое время начала и окончания работ по заказу. Главный диспетчер должен отслеживать наличие материалов в цеховой кладовой для работы смены.

- Главный диспетчер в рабочем месте по управлению очередью заказов запускает формирование этапов по заказу на производство. При формировании этапов вызывается обработка расчета сырья и материалов, в которой рассчитывается необходимое количество материалов для выпуска в соответствии с влажностью муки. Формируются уточненные этапы производства на количество продукции, указанной в заказе на производство.

- Главный диспетчер создает документ открытия производственной смены, в котором указывается организация, подразделение, смена, бригада, бригадир. В документе главный диспетчер заполняет этапы производства, которые должна сделать бригада в течении смены (этапы могут быть как новые, так и незаконченные предыдущей сменой). После чего главный диспетчер автоматизированно заполняет данные по остаткам материалов по цеховой кладовой.

- Бригадир открытой смены проверяет остатки по материалам в цеховой кладовой в соответствии с документом открытия производственной смены.

- Смена начинает работу. В течение периода работы смены вводятся документы производственного учета, которые отражают данные об исполнении текущего заказа. Заказ может исполняться за период работы нескольких смен: смены в обычном режиме закрываются, работу начинают следующие смены. Для ввода информации о выпущенной продукции используется обработка выпуска продукции, в которой вводятся данные о выпущенной продукции и использованных материалах. Обработка переносит эти данные в этапы и закрывает их если они полностью выполнены. Из обработки также можно распечатать паспорта на продукцию.

- Смена заканчивает работу. Все используемые количества материалов по этапам производства со складов бестарного хранения передаются в производство.

- Заполняется документ закрытия производственной смены, в котором указываются реальные остатки в цеховых кладовых и используемое количество материалов на складах бестарного хранения. В случае выявления излишков и недостач по цеховой кладовой автоматически создается документ пересчета товаров. Главный диспетчер должен обработать этот документ до открытия следующей производственной смены и решить, что делать с недостачами и излишками. Главный диспетчер должен отслеживать актуальные остатки в цеховой кладовой до открытия следующей смены производства.

- Далее последовательность повторяется с первого этапа.

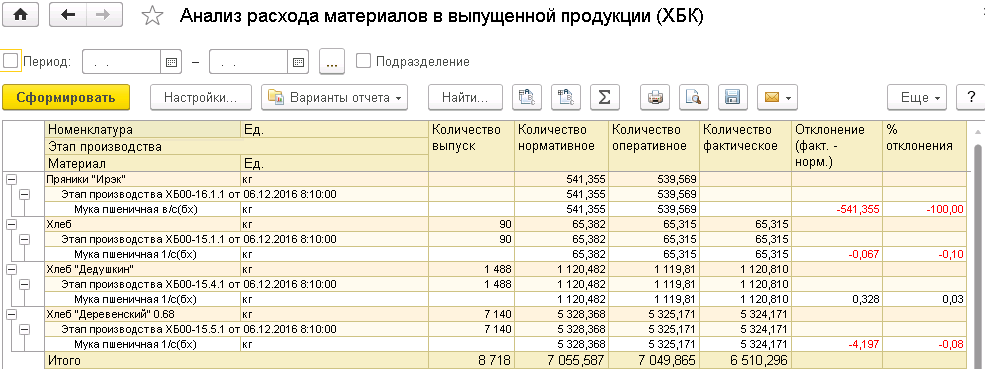

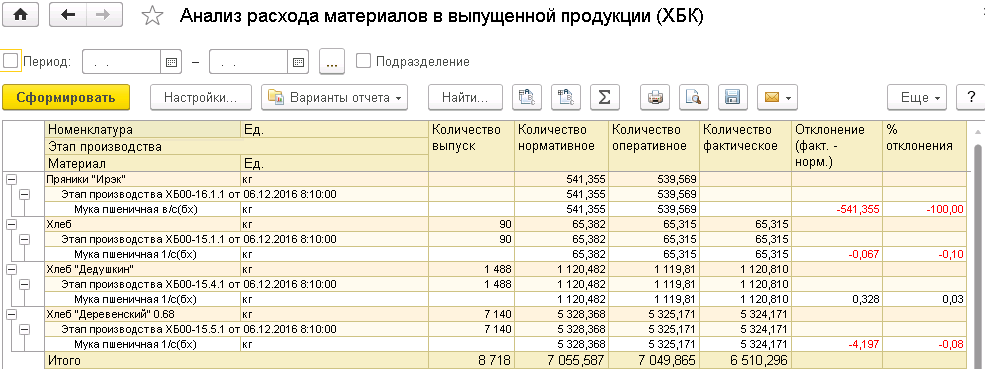

Отчетность по производственному процессу доступна в разрезе анализа движения и выходов готовой продукции, расхода сырья и материалов, нормативного расхода воды, влажности основного сырья (рис. 6).

Рис. 6 — Пример отчета по анализу расхода материалов в выпущенной продукции

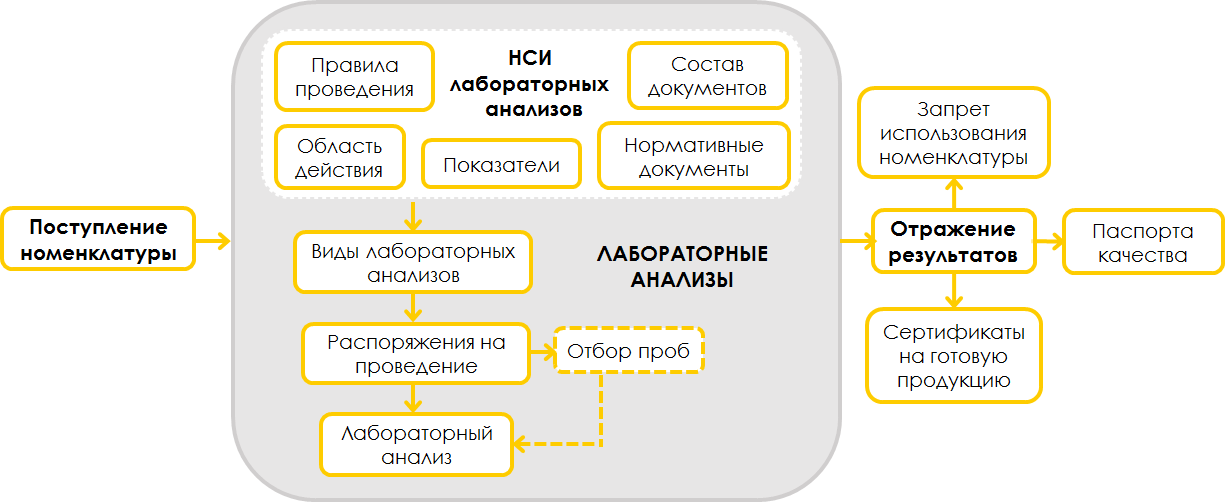

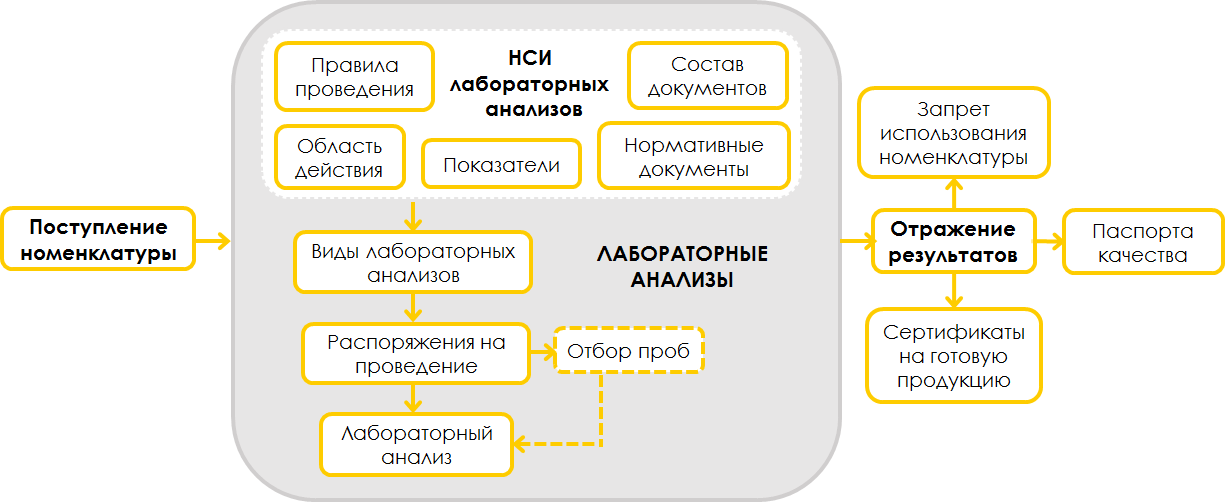

Также в системе выстроен механизм контроля качества сырья, полуфабрикатов и готовой продукции. Так, для сотрудников лаборатории предназначено рабочее место, охватывающее весь рабочий процесс от формирования распоряжений на проведение лабораторных анализов и отбора проб, до регистрации показателей лабораторных анализов и определения соответствия нормативным значениям (рис. 7).

Рис. 7 — Схематичное представление работы подсистемы лабораторных анализов и сертификации

По результатам проведенных лабораторных анализов лаборантом оформляются паспорта качества и сертификаты номенклатуры. В случае получения отрицательного результата лабораторного анализа, в системе включается запрет на использование определенной серии номенклатуры или вида номенклатуры, в зависимости от настроек.

Методики, реализованные в отраслевых информационных системах успешно работают на ряде крупных предприятий. При этом практики внедрения предшественника — решения «1С:Предприятие 8. Хлебопекарное и кондитерское производство» — насчитывают более 150 средних и крупных предприятий отрасли. Большая часть функциональных возможностей данного эталонного решения перенесена на новые, более современные решения.

Система «1С:Бухгалтерия хлебопекарного и кондитерского предприятия» представляет собой уже не просто систему бухгалтерского учета, а пронизывает управленческий процесс от формирования заказов клиентов, заказов на производство до заказов на доставку с отражением необходимых для небольших предприятий отраслевых особенностей. Модульное же решение «1С:Хлебопекарное и кондитерское производство 2. Модуль для 1С:ERP 2» включает в себя все описанные отраслевые особенности и совместно с «1С:ERP Управление предприятием 2» позволяет выстроить комплексную информационную систему для управления деятельностью среднего и крупного хлебопекарного и кондитерского предприятия на качественно новом уровне.