Проект года Global CIO

Цели проекта

Создать единую корпоративную информационную систему машиностроительного предприятия для достижения целей:

- Повысить прозрачность, производительность и скорость управления бизнесом.

- Заменить самописные системы на 1С:ERP в части процессов оперативно-производственного учета.

- Реализовать инструменты корпоративной отчетности для обеспечения прозрачности и прослеживаемости финансово-хозяйственной деятельности холдинга.

- Упростить и ускорить процесс подготовки управленческой и регламентированной отчетности.

- Сократить время обработки и исполнения производственных заказов с момента поступления заявки до момента отгрузки готовой продукции.

- Повысить производительность труда за счет обучения и адаптации персонала к работе в новых системах.

- Новая информационная система должна:

- Иметь запас масштабирования и функциональности.

- Поддерживать обмен данными с PDM-системой Vault.

- При внедрении новой информационной системы провести реинжиниринг и адаптацию бизнес-процессов для повышения эффективности производственной деятельности с учетом отличий методологии и архитектуры новой информационной системы от исторических систем.

Управленческие цели

- Обеспечить прозрачность жизненного цикла продукции от сбора потребностей в материалах комплектующих до выпуска и отгрузки готовой продукции.

- Поддерживать прослеживаемость и хранение документации, в том числе приказов, входящий и исходящей корреспонденции, служебных записок, планов, отчетов и т. д.

- Унифицировать процессы работы с договорами, заявками, заказами, запросами.

- Планировать материальные и финансовые ресурсы.

- Планировать развитие кадрового потенциала.

- Поддерживать процессы совершенствования деятельности, снижения потерь и непродуктивных затрат.

- Управлять затратами организаций холдинга АО «НПО „Аконит“».

- Контролировать исполнительскую дисциплину.

- Обеспечить менеджмент достоверной и своевременной информацией для принятия управленческих решений.

Финансовые цели

- Поддерживать процессы накопления и анализа данных о планируемых движениях денежных средств.

- Обеспечить анализ потребностей в денежных средствах с учетом направлений использования и источников поступления.

- Реализовать превентивный бюджетный контроль использования денежных средств в соответствии с утвержденными лимитами.

- Повысить ответственность сотрудников за расходование денежных средств.

- Поддерживать бюджетирование и формирование отчетов об исполнении бюджетов по нескольким сценариям с учетом внутригрупповых операций между организациями холдинга.

- Контролировать и прогнозировать дебиторскую задолженность, повышать ее оборачиваемость.

- Контролировать и прогнозировать кредиторскую задолженность.

Производственные цели и оптимизация трудозатрат

- Оперативно получать полную и достоверную информацию о выпуске готовой продукции.

- Унифицировать и нормализовать нормативно-справочную информацию для ведения складского учета, производственного учета, учета затрат и движения денежных средств. Унифицировать процессы работы с нормативно-справочной информацией.

- Унифицировать и оптимизировать процессы:

- казначейства;

- учета закупок;

- складского учета;

- учета продаж;

- учета производства;

- учета затрат;

- регламентированного учета.

Ситуация до внедрения, информация о компании

АО «НПО „Аконит“» специализируется на комплексных решениях в области транспортировки сыпучих материалов, проектировании, изготовлении конвейерного оборудования. Одна из целей — создание фабрики умных решений, когда заказчику предлагается полный пакет услуг для реализации проекта от этапа проектирования и разработки технических решений до пуско-наладки изготовленного оборудования.

Компания сотрудничает с предприятиями металлургической, химической, угольной, энергетической промышленности из более чем 65 регионов России.

Конвейерные системы и комплектующие используются при организации складского хозяйства при погрузке и разгрузке в портах, на терминалах, при добыче угля, золота и нерудных материалов. Созданы собственные проектные решения для погрузки сахарной свеклы и в сфере обращения с отходами.

Основные узлы и комплектующие для конвейерного оборудования — барабаны, ролики, металлоконструкции, натяжные станции — производятся под четким контролем специалистов компании.

Руководством АО «НПО „Аконит“» была поставлена задача по переходу на новую информационную систему управленческого, оперативного, регламентированного учета на платформе «1С:Предприятие 8» для обеспечения достижения целей машиностроительного холдинга.

До старта проекта основными корпоративными системами холдинга были самописные решения, которые перестали удовлетворять требованиям руководства по причинам:

- Высокая стоимость владения. Системы были полностью самописные и разноплатформенные, поэтому в штате необходимы были специалисты, которые знали конкретные системы и умели с ними работать. Это приводило к увеличению затрат на сопровождение и развитие ИТ-архитектуры в целом.

- Холдинг работал с несколькими информационными системами, вследствие чего у головного предприятия не было «полной картины» состояния бизнеса в разрезе производственных площадок. Отсутствовала прозрачность, не было инструментов для оперативного принятия управленческих решений.

Учитывая имеющиеся недостатки существующего ИТ-контура необходимо было создать единую платформу с возможностью масштабирования и тиражирования на все предприятия холдинга.

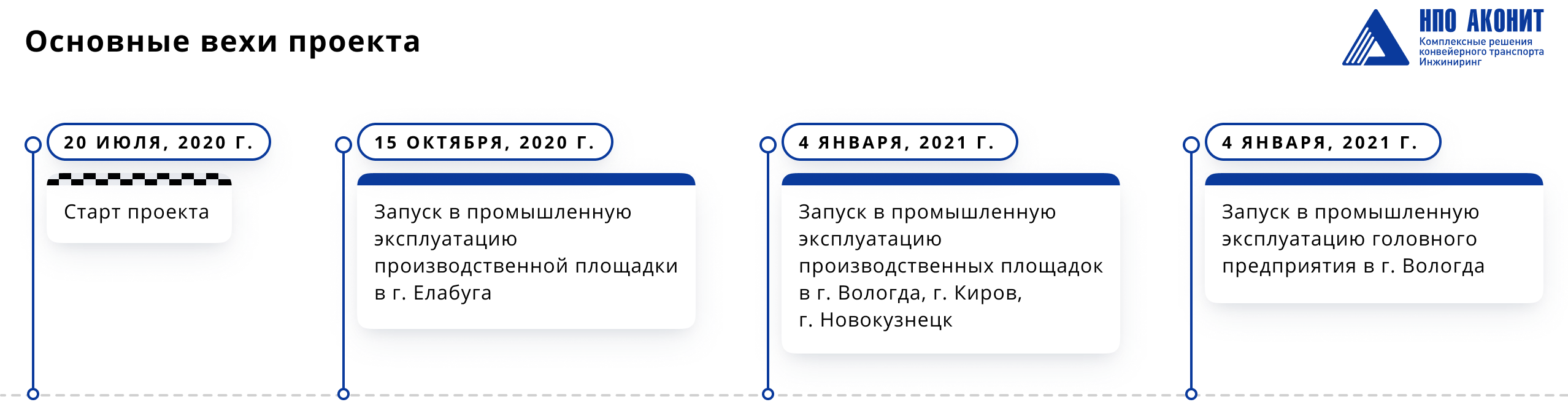

В июле 2020 года руководство НПО «Аконит» инициировало проект перехода на новую платформу «1С:Предприятие». Исполнителем выступил казанский офис «1С‑Рарус».

Для достижения целей и задач проекта было решено, что основой информационной системы станут программные продукты:

- 1С:ERP Управление предприятием 2;

- 1С:Документооборот 8 КОРП;

- 1С:CRM КОРП.

Уникальность и инновационность проекта

- Новая информационная система была подготовлена к эксплуатации за 5 месяцев. Один из заводов в ОЭЗ «Алабуга» начал эксплуатацию системы через 2 месяца после начала проекта.

- В ходе проекта контролировали содержание, стоимость и сроки реализации каждого требования. На момент запуска системы в эксплуатацию обработали 160 запросов на изменение содержания проекта и 586 уникальных требований.

- Форма договора между заказчиком и подрядчиком позволяла гибко управлять содержанием и стоимостью работ при сохранении установленных сроков завершения проекта.

- Реализованы особенности конвейерного производства и подготовки технико-конструкторских процессов.

- Реализована интеграция с PDM-системой.

- Проект на 95% реализовывался в удаленном режиме на территориально отдаленных производственных площадках.

Результаты проекта

- За счет объединения работы всех производственных площадок и торгового дома в единой системе удалось добиться ускорения получения управленческой отчетности более чем в 2 раза — с 12 до 5 календарных дней. Это позволяет руководству оперативно получать достоверную информацию по всему холдингу и принимать верные управленческие решения.

- Закрытие периодов формируется в единой системе, за счет чего снизилась трудоемкость ввода данных. В результате в 5 раз ускорилось формирование регламентированной отчетности — с 25 до 5 календарных дней.

- За счет переноса цикла формирования заказа из двух систем в 1С:ERP на 25% ускорилась обработка заказов. Благодаря глубокой интеграции с PDM-системой Autodesk PDM Vault трудозатраты на выгрузку конструкторской документации и создание ресурсной спецификации снизились с 24 часов до 4–8 часов.

- Интеграция с системой «1С:Документооборот» позволила сократить трудозатраты на согласование/подписание внутренней и внешней документации.

- За счет развития блока «Складской учет» до конца года ожидается снижение объема материальных запасов на 12%.

- Совокупный результат развития подсистем «Производство», «Склад» и «Качество» позволит до конца года сократить производственные издержки на 10%.

- Функционал аналитики списания расходов по статьям позволяет сократить операционные и административные расходы на 10%.

- Разработка специализированных АРМ для учета производственных и складских операций в рамках 1С:ERP позволила упростить и ускорить работу мастеров цехов и кладовщиков цехов, а также уменьшить риск учетных ошибок и сократить время на поиск и исправление неточностей.

- Повысилось качество выпускаемой продукции. За счет реализации мероприятий по устранению выявленных отклонений удалось снизить показатель производственного брака на 20%.

- Благодаря механизмам расчета себестоимости в 1С:ERP на более качественном уровне формируется информация по расчету себестоимости готовой продукции. До конца года этот показатель планируется сократить на 2%.

- Развитие блока «Продажи» и «Казначейство» позволяет сократить дебиторскую задолженность в среднем на 80 млн. руб., в т. ч. за счет внедрения механизмов по контролю выполнения условий договоров и различных типовых отчетов.

- За счет снижения производственных и административных расходов и развития функционала по обработке заказов клиентов к концу года планируется увеличение чистой прибыли на 6%.

В рамках проекта реализованы следующие специфические особенности учета и управления машиностроительным предприятием:

Блок «Продажи»

- Разработан документ «Паспорт сделки», который рассчитывает на этапе формирования коммерческого предложения все финансовые показатели сделки — рентабельность, маржинальный доход, валовый доход и т. п.

- Создана единая нумерация для документов «Интерес», «Коммерческое предложение», «Заказ клиента», «Заказ поставщику», «Заказ на производство». Все документы, созданные на основании документа «Интерес», наследуют его номер. Это позволяет всем участником бизнес-процесса продажи находиться в одном информационном поле.

Блок «Казначейство и Финансы»

- В документ «Заявка на расходование денежных средств» добавлены новые аналитики: «Проект» и «Источник финансирования». Они используются для целей бюджетирования и в настройке маршрутов согласования.

- Автоматизирован расчет графиков начислений по договорам кредитов, займов и депозитов. Доработан документ «Начисления по договорам, кредитам и депозитам» для расчета процентов «от остатка», а не от графика платежей (ручной расчет). Для этого необходимо установить признак в договоре «Расчет процентов от остатка», и расчет процентов будет всегда производиться по актуальным данным.

Блок «Регламентированный учет»

- Автоматизировано отражение затрат стандартными документами на 20 счет с указанием заказа на производство, в себестоимость которого должна войти данная затрата. При закрытии месяца стоимость затраты включается в себестоимость заказа. Удобство пользователей заключается в том, что теперь при вводе первичных документов программа самостоятельно распределяет затраты на указанные заказы. Если по данному заказу еще не было выпуска, то система оставляет затраты в незавершенном производстве и распределяет их в последующем периоде.

Блок «Комплектовочная ведомость»

- Доработан документ «Комплектовочная ведомость», который позволяет выполнить подбор узлов и комплектующих по параметрам изделия, сформировать предварительный расчет стоимости исходя из цен на материалы и покупные детали. По результатам подготовки комплектовочной ведомости формируется сырьевая себестоимость коммерческого предложения. С учетом индивидуального подхода к выполнению каждого производственного заказа доработка позволяет снизить трудозатраты на подготовку коммерческого предложения с нескольких недель до нескольких часов.

- Реализована интеграция решения 1С:ERP с PDM-системой Vault для выгрузки верхнеуровневой структуры проектируемого изделия и загрузки в 1С:ERP конструкторской документации, чертежей, полного состава изделия, включая производимые детали и информации об используемом сырье и материалах. Инструмент позволяет работать в едином информационном пространстве техническим специалистам, отделам продаж, конструкторской службе и производственным технологам. В результате улучшилось планирование и сократилось расхождение между первоначальном планом и фактическим результатом.

- Разработан АРМ «Формирование ресурсной спецификации». Рабочее место позволяет технологам производства просмотреть конструкторскую спецификацию изделия, сборочных узлов, деталей и сформировать на основании этих данных ресурсную спецификацию, которая необходима для запуска конвейера в производство.

Блок «Логистика»

- Разработан документ «Отгрузочно-комплектовочная ведомость (ОКВ)», который формируется на основании поступившего заказа клиента на производственную площадку. Документ определяет, как выпускаемая продукция будет упакована по грузоместам после изготовления. Этот документ используется в том числе и при формировании документа «Мега ОКВ», который представляет собой совокупность нескольких ОКВ, если заказ клиента необходимо доставить с нескольких производственных площадок. Это позволяет производству отслеживать, каким образом необходимо провести упаковку продукции для дальнейшей отгрузки клиенту.

- Разработан АРМ «Доставка», который позволяет оформлять задания на перевозку с разных складов комплектующих по одному конвейеру. Если по распоряжению оформлена ОКВ, то данные по весу автоматически подтягиваются в АРМ на основании отгруженных грузомест.

Блок «Качество»

Одной из основных задач проекта была подготовка функционала, который позволит планировать деятельность и отражать результаты работы службы контроля качества, организовывать и реализовывать мероприятия по устранению выявленных отклонений.

Функционал состоит из:

- АРМ «План контроля качества» — формируется на основании заказов на производство, заказов поставщикам и переработчикам. Позволяет сформировать план контроля в максимально возможной перспективе.

- АРМ «Сервис контроля качества» — формируется на основании сменных заданий на производство, поступлений товаров на склад. Позволяет формировать план на текущую смену. Также АРМ позволяет фиксировать результаты выполненных операций контроля качества.

- Акт входного контроля — используется для фиксации результатов контроля закупаемых материалов и изолирования позиций с выявленными отклонениями на склад брака. Если были выявлены отклонения, документ переходит на обработку ответственным лицам в соответствии с маршрутом, настроенным в системе «1С:Документооборот».

- Акт о браке — используется для фиксации выявленных отклонений и изоляции негодных изделий на склад брака. После этого документ передается на обработку ответственным лицам в соответствии с маршрутом, настроенным в системе «1С:Документооборот».

- Карта разрешения отклонений — используется для согласования допустимости использования изделий или материалов с выявленными отклонениями без доработок.

Кроме того, реализованы отчеты для анализа результатов по контролю качества, в т. ч. в виде диаграммы «Парето».

Блок «Склад»

Разработан процесс «Входного контроля», который позволяет при поступлении товаров на склад выявлять позиции, по которым необходимо провести проверку, блокировать их и отправлять в службу ОТК (отдел технического контроля) для проверки качества. Если товар соответствует всем требованиям, он продолжает свое движение по бизнес-процессу. Если товар некачественный, автоматически формируется заказ на перемещение его в изолятор брака для дальнейшей работы.

Блок «Производство»

- Реализована интеграция с системой контроля управления доступом (СКУД). Каждый вход/выход сотрудника (посетителя) при отметке пропуска на терминале в проходной отражается в системе. На основании данных можно сформировать отчет о длительности нахождения сотрудников на смене, а также мониторить список людей, находящихся в цехе в произвольный момент времени.

- Разработано АРМ «Закрепление сотрудников за рабочим центром». Рабочее место позволяет распределить сотрудников по рабочим центрам в зависимости от их специализации и квалификации, установить приоритеты работы с различными РЦ. После отметки на проходной список сотрудников с закрепленным за ним рабочим центром отображается в системе для назначения заданий на смену.

- Разработано АРМ «Помощник формирования сменных заданий», которое позволяет оперативно сформировать список задач сотрудникам на смену в зависимости от обеспечения необходимыми материалами и приоритетам по заказам. Система максимально эффективно распределяет загрузку рабочих центров согласно времени работы РЦ и длительности смены.

- Созданы обработки, которые автоматически заполняют и завершают этапы на основании выполненных операций, а также в режиме реального времени отображают информацию об обеспечении материалами на этапах производства. Это существенно сокращает количество ручных операций при обработке этапов и исполнении заказов на производство.

- Е-отчет для производственных площадок, Е-отчет для холдинга — разработан отчет, который позволяет анализировать готовность выполнения заказа на каждом из производственных участков. Информация по каждому участку отображается в процентах. Показатель выполнения можно расшифровать и получить список невыполненных операций. Основное преимущество отчета — у руководителей появились реальные инструменты для отслеживания готовности продукции на каждом участке производства.

Блок «Бюджетирование»

Разработан механизм для сбора фактических данных по незавершенному производству в разрезе заказов клиентов и заказов на производство.

Характеристики проекта

|

|

Архитектура решения и масштаб проекта |

|

Для достижения целей и задач проекта было решено, что основой информационной системы должны стать следующие программные продукты:

В рамках проекта автоматизировано 350 рабочих мест.

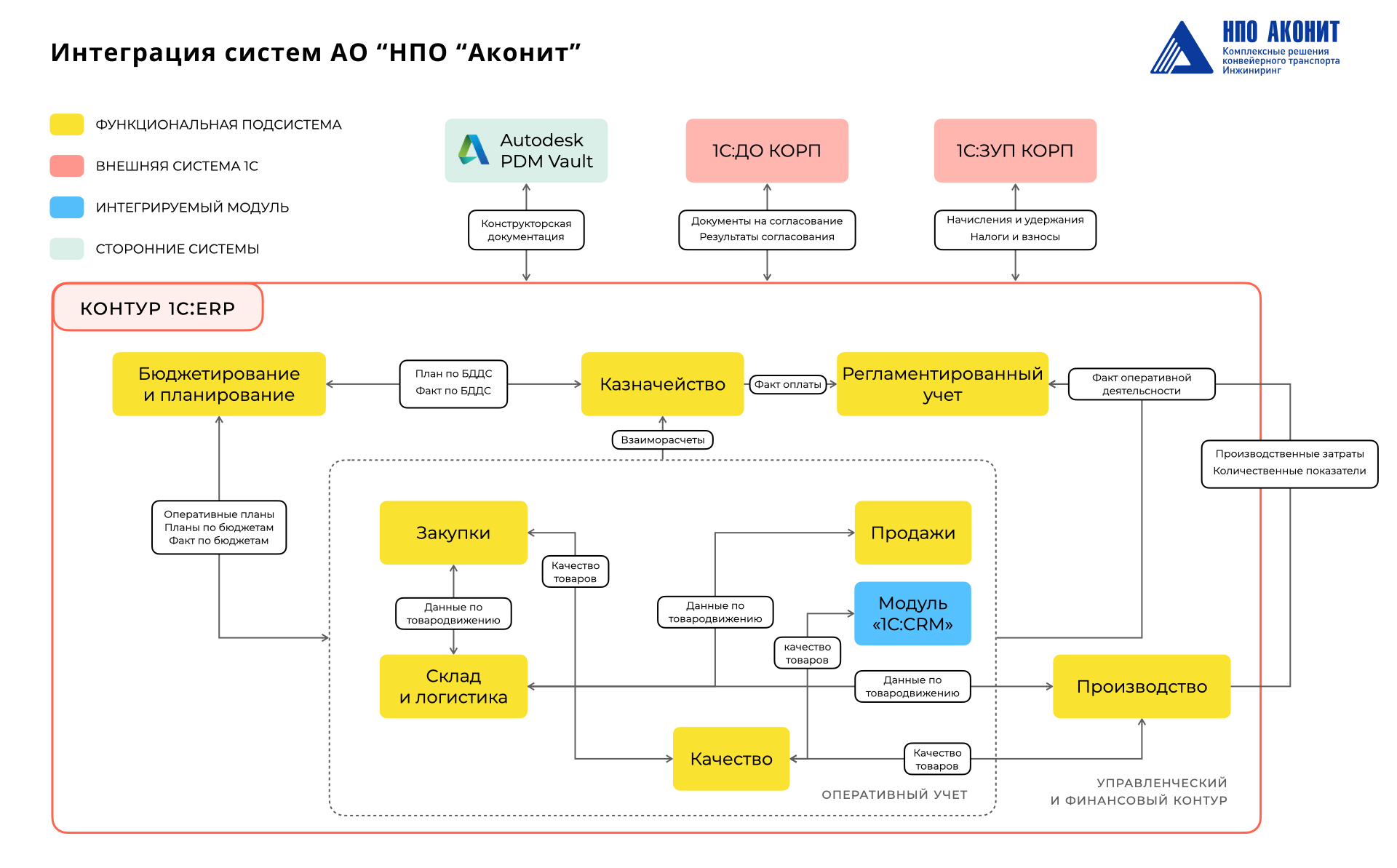

Интеграция систем АО «НПО „Аконит“» |

|

|

Сроки и качество |

|

|

|

Экономический эффект от внедрения |

|