Портфель проектов УК «Татнефть-Нефтехим»

АРМ

О компании

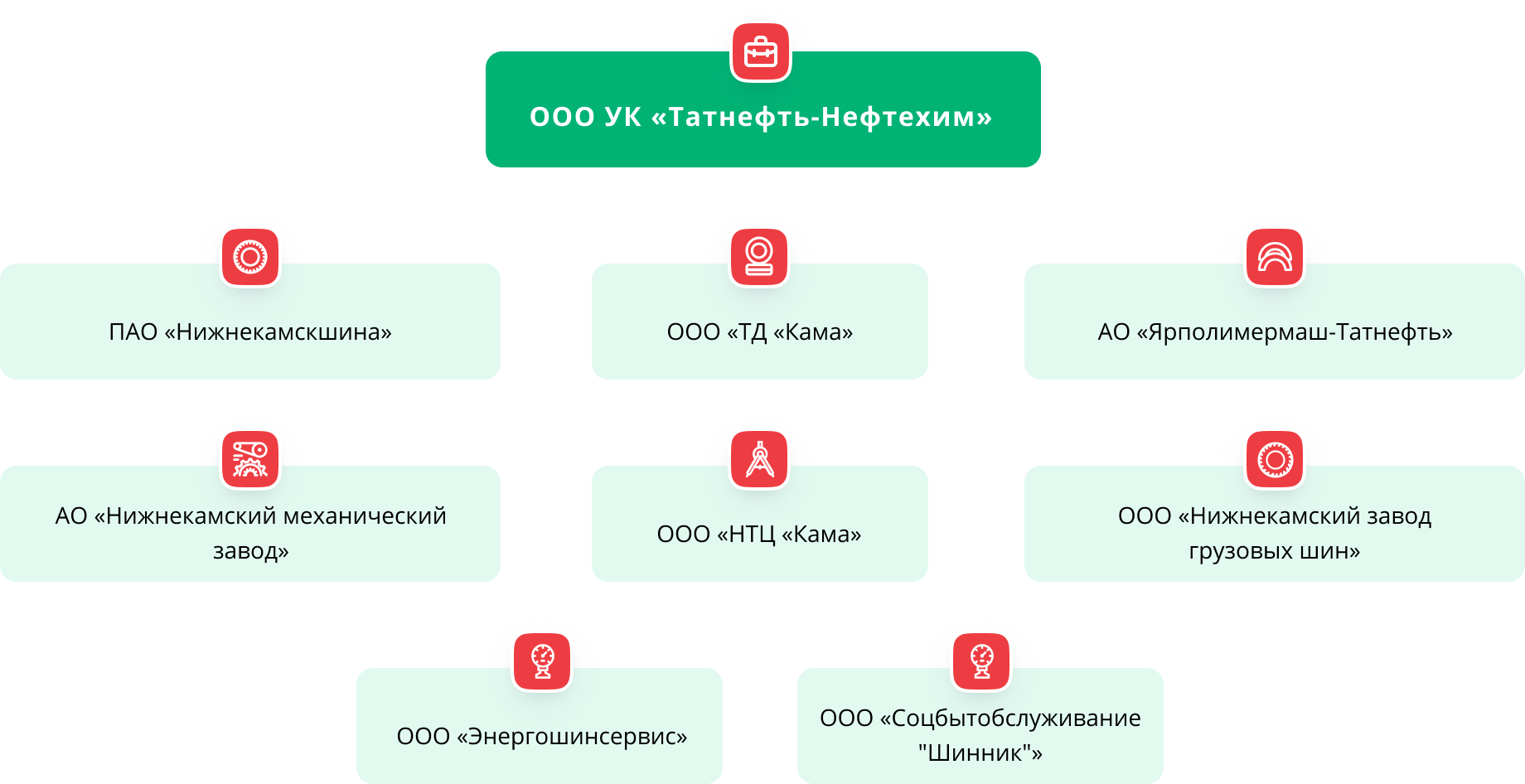

ООО «УК „Татнефть-Нефтехим“» является дочерним обществом ПАО «Татнефть», со 100% долей материнской компании в уставном капитале и участником холдинговой компании «Татнефть». Cоздано в 2002 году для осуществления управленческой деятельности Шинного бизнеса Группы «Татнефть» КАМА TYRES. В составе шинного бизнеса Группы "Татнефть" КАМА TYRES объединены предприятия, находящиеся в тесной взаимосвязи с шинным производством.

Предприятия, входящие в состав шинного бизнеса Группы «Татнефть» КАМА TYRES

Проектные кейсы

Комплексная автоматизация нефтехимического комплекса «УК „Татнефть-Нефтехим“»

Нефтехимический холдинг «УК „Татнефть-Нефтехим“» рассчитывает зарплату на 20 тысяч человек с помощью «1С:Предприятие 8»

1С:MES помогает сократить производственные затраты на трех заводах «УК „Татнефть-Нефтехим“»

Внедрение «1С:ТОиР Управление ремонтами и обслуживание оборудования» в ПАО «Нижнекамский Механический Завод»

«1С-Рарус» автоматизировал учет спецоснастки на трех заводах ПАО «Татнефть»

ПАО «Нижнекамскшина» выполняет план производства с решением 1С:MES

«1С:Предприятие 8» обеспечивает бесперебойную работу оборудования «Татнефть-Нефтехимснаб»

Комплексная автоматизация нефтехимического комплекса «УК „Татнефть-Нефтехим“»

Предпосылки

До перехода на единую ERP-систему предприятия нефтехимического холдинга использовали разрозненные системы учета. Управляющая компания не имела оперативного доступа к данным о работе предприятий, что затрудняло гибкое планирование и эффективное управление работой нефтехимического комплекса.

С выходом на розничный рынок продаж шинной продукции руководство приняло стратегическое решение — повысить эффективность управления нефтехимическим комплексом.

Цели

Было решено объединить все предприятия крупнейшего производителя шин в России в современную высокотехнологичную и легко масштабируемую информационную систему.

В рамках проекта необходимо было решить ряд задач:

- Автоматизировать по единым стандартам основные учетные и производственные процессы предприятий, ускорить взаимодействие между ними.

- Повысить качество и скорость работы с внешними и внутренними заказами путем создания:

- интернет-площадок для обработки заявок покупателей на продукцию;

- заявок предприятий на материалы для производства.

- Унифицировать процессы подготовки регламентированной и корпоративной отчетности во всех предприятиях, повысить качество и скорость получения отчетов.

Руководство по ИТ нефтехимического комплекса ОАО «Татнефть» утвердило политику развития ИТ. Согласно данной политике было принято решение создать информационную систему на современной и многофункциональной платформе «1С:Предприятие 8», задействовав для этого следующие программные решения:

- 1С:Управление производственным предприятием 8 (ERP),

- 1C:Зарплата и управление персоналом 8 КОРП (HRM),

- 1С:Документооборот 8 КОРП (ECM),

- 1С-Рарус: Процессное управление (BPM).

Результаты проекта

За 11 месяцев специалистами «1С-Рарус» автоматизировано 800 рабочих мест на предприятиях: УК «Татнефть-Нефтехим», «Торговый Дом «Кама», «Научно-технический центр «Кама», «Энергошинсервис», «Нижнекамскшина», «Нижнекамский завод грузовых шин», «Татнефть-Нефтехимснаб», «Нижнекамский завод шин ЦМК». Система позволила вести расчет себестоимости производства, оперативный, складской, бухгалтерский и налоговый учет, осуществлять валютный контроль, обрабатывать в режиме он-лайн заявки на покупку продукции и на материалы, поддерживать социальные корпоративные программы.

В целом по нефтехимическому комплексу сокращены сроки формирования регламентированной, налоговой, корпоративной отчетности.

Руководство стабильно получает точную информацию о работе предприятий и своевременно ставит задачи.

Управление нефтехимическим комплексом стало более оперативным и эффективным.

Производственные предприятия «Нижнекамский завод шин ЦМК», «Нижнекамскшина», «Нижнекамский завод грузовых шин»

Крупнейшее предприятие шинной промышленности «Нижнекамскшина» управляет выпуском более 120 типоразмеров и моделей шин. «Нижнекамский завод шин ЦМК» управляет производством уникальной продукции — шин новой конструкции с цельным металлокордом, долговечных и экологических. С плановыми объемами выпуска — 7 000 автошин в сутки — стабильно справляется «Нижнекамский завод грузовых шин», также включенный в единую систему.

- Автоматизирован учет продукции с объемом выпуска 12 миллионов шин в год.

- Ускорен расчет плановой себестоимости выпускаемых шин — процесс сократился с семи дней до одного.

- Повысилась точность планирования выпуска продукции и загрузки производства, что позволило выполнять план по производству.

Торговый дом «Кама»

Система позволила ТД «Кама» организовать реализацию продукции, выпускаемой предприятиями нефтехимического комплекса: 95 товарных позиций легковых шин, 14 товарных позиций легкогрузовых шин, 53 товарных позиции грузовых шин, а также сельскохозяйственные шины.

Менеджеры по продажам получили доступ к оперативным и точным данным о производстве и наличии шин.

Повышено качество сервиса, оказываемого более чем 50 оптовым покупателям — Дилерам и Партнерам, крупнейшим российским автопроизводителям, а также розничным предприятиям из 80 стран мира.

Система интегрирована с интернет-сайтом, где клиенты в режиме он-лайн оставляют заказы на продукцию.

Предприятие выполняет 100% заказов покупателей, полностью исключены утери информации, уменьшено количество недочетов при распределении продукции по заявкам клиентов.

Используя интернет-площадку, Торговый дом «Кама» увеличил количество обслуживаемых клиентов в десять раз, сохранив прежний штат сотрудников.

«Татнефть-Нефтехимснаб»

«1С:Предприятие 8» способствует организации бесперебойного обеспечения действующих предприятий и строящихся объектов нефтехимического комплекса необходимым качественным сырьем, материалами, комплектующими и оборудованием.

- Организован процесс сбора и обработки заявок на закупку ТМЦ с использованием программно-методического комплекса «1С-Рарус: Процессное управление 8».

- В результате ускорено поступление и выполнение заявок, исключены потери данных.

- Сотрудники оперативно получают информацию о сроках выполнения оставленных заказов, повысилась точность планирования и выполнения работ на других предприятиях – как производственных, так и строительных.

Научно-технический центр «Кама»

Система обеспечивает контроль за выполнением работ по разработке и освоению производства новых моделей шин для грузового, пассажирского транспорта и сельскохозяйственной техники.

Повысилась точность расчета себестоимости тестирования и выпуска новых моделей, а значит, предприятие смогло более качественно осуществлять ценообразование и планировать собственную прибыль.

Отзывы

Нефтехимический холдинг «УК „Татнефть-Нефтехим“» рассчитывает зарплату на 20 тысяч человек с помощью «1С:Предприятие 8»

Предпосылки

В январе 2011 г в ООО «УК „Татнефть-Нефтехим“» стартовал проект создания единой корпоративной информационной системы (КИС). Руководство компании сформулировало следующие задачи:

- устранение разрывов между информационными системами и организациями;

- повышение экономической эффективности;

- совершенствование системы управления.

В рамках проекта КИС должна охватить контуры управления продажами и снабжением, производством и заказами, персоналом, ТО и ремонтами. Также реализуется поддержка единой нормативно-справочной информации, автоматизация регламентированного учета и делопроизводства включая операции между предприятиями группы компаний.

Было принято решение создать информационную систему на современной и многофункциональной платформе «1С:Предприятие 8», задействовав для этого следующие программные продукты:

- 1С:Управление производственным предприятием 8 (ERP),

- 1C:Зарплата и управление персоналом 8 КОРП (HRM),

- 1С:Документооборот 8 КОРП (ECM),

- 1С-Рарус: Процессное управление (BPM).

До внедрения 1С:ЗУП КОРП заработная плата считалась отдельно в каждом юр. лице. При этом использовались различные программные продукты, часть из которых уже устарела и перестала поддерживаться даже разработчиками, что создавало сложности и препятствовало созданию единого информационного пространства в Группе компаний.

Цели

С целью повышения эффективности управления и прозрачности учета необходимо было унифицировать расчет зарплаты, кадровый учет и делопроизводство во всех компаниях, обеспечить сложный расчет премий с использованием произвольных показателей эффективности сотрудников, автоматически рассчитывать все дополнительные начисления по каждому сотруднику, а также вести учет неявок и невыходов.

Результаты проекта

Новая автоматизированная система должна была выполнять очень большой объем расчетов. Сказывалась и специфика НХК и количество работников, т. к. расчет заработной платы выполняется для 14 000 работников и 6 000 пенсионеров. Схема начислений включает в себя оплату по нормированным нарядам, расчет премии по произвольным формулам с использованием показателей эффективности.

Чтобы подтвердить правильность выбора и достаточную производительность 1С:ЗУП КОРП, специалисты «1С‑Рарус Казань» специально провели нагрузочное тестирование. Результаты тестов удовлетворили проектную команду ООО «УК „Татнефть-Нефтехим“», а текущая ситуация показывает превышение фактической производительности над заявленной.

Специфика работы группы компаний потребовала доработок типового функционала 1С:ЗУП КОРП в части учета работы в производстве с вредными условиями труда, реализации сложной схемы работы с отпусками, пенсионным фондом и расчета оплаты по нормированным нарядам. Все необходимые доработки были выполнены специалистами «1С‑Рарус» в согласованные сроки.

При переводе на новую программу процесса автоматизации кадрового учета и расчета зарплаты удалось целиком сохранить кадровую историю по сотрудникам с 1972 года. Полностью унифицированы документы по зарплате и по кадровому учету во всех дочерних компаниях комплекса. Используется единая методология начислений и удержаний.

Единая информационная система позволяет собирать отчетность по всем предприятиям нефтехимического комплекса, автоматически формируется консолидированная отчетность, которая раньше собиралась вручную.

Сокращено время формирования некоторых видов отчетности с одного-двух дней до двух минут.

Производительность труда в ОТИЗ (отдел труда и заработной платы) и бухгалтеров-расчетчиков выросла на 50%, так как документы, которые раньше обрабатывала аутсортинговая компания, теперь делают непосредственно сами исполнители.

Скорость обработки документов в отделе кадров увеличилась в 2 раза, так как большинство печатных форм стали формировать непосредственно в 1С:ЗУП КОРП.

Более чем в 2 раза выросла скорость исполнения бизнес-процессов по учету рабочего времени в результате автоматизации большинства процедур этих процессов.

Подсистема управления кадрами используется всеми семьюстами сотрудниками ООО «УК „Татнефть-Нефтехим“».

Отзывы

1С:MES помогает сократить производственные затраты на трех заводах «УК „Татнефть-Нефтехим“»

Предпосылки

Производственный цикл заводов сложный и состоит из нескольких этапов: изготовление резиновых смесей и полуфабрикатов, сборка сырых покрышек и создание готовой продукции методом простой вулканизации. Необходимо рассчитывать себестоимость каждого шифра резиновой смеси и полуфабриката, который входит в саму покрышку, ее себестоимость, оперативно планировать производство продукции, управлять снабжением и контролировать уровень брака на производстве.

Ранее учет производственных затрат на предприятии осуществлялся «котловым» методом. Такой метод учета не позволял анализировать эффективность производства по видам выпускаемой номенклатуры и определять, насколько рентабельно производство тех или иных моделей шин, покрышек и прочих изделий.

Чтобы продолжить эффективное развитие, организации требовалось устранить проблему сбора необходимой аналитики с производства, наладить работу отделов снабжения, повысить эффективность планирования, управления и контроля за работой производственных подразделений. Руководство должно было понимать, какими мощностями обладает завод и насколько эффективно, качественно и в срок выполняются заказы.

Цели

Требовалось автоматизировать расчет себестоимости продукции, управление производством, сбор информации о произведенной продукции с каждого станка. Кроме того, новая система должна была иметь возможность оперативно обмениваться данными с уже функционирующим на предприятиях программным продуктом «1С:Управление производственным предприятием 8».

Результаты проекта

- Сотрудники казанского офиса «1С‑Рарус» консолидировали и унифицировали (с заводов) всю необходимую информацию для расчета себестоимости выпускаемой продукции, а также предоставили методику распределения статей затрат экономическим службам «УК „Татнефть-Нефтехим“». Это позволило руководству Управляющей компании принять решение о переходе на полуфабрикатный метод учета затрат. Результатом должно было стать понимание, на каком этапе производства наблюдается наибольшее увеличение затрат — так называемые «черные дыры».

- Создана единая НСИ — нормативно-справочная система шинной продукции. Ее основным преимуществом является возможность использования цеховым персоналом для ввода выпущенной в количественном выражении продукции и проектировочным отделом для создания спецификаций на продукцию.

- Организован детальный расчет себестоимости продукции. Теперь руководство может анализировать себестоимость каждого полуфабриката, определять, какие именно затраты пошли в образование себестоимости покрышки. Это позволяет видеть, какие изделия являются высокодоходными, а какие — приносят минимум прибыли при высокой себестоимости производства.

- Запущена подсистема объемно-календарного планирования. Появилась возможность формирования в системе план-фактного анализа, который позволяет руководителям производства видеть отклонения от запланированных работ и в дальнейшем принимать управленческие решения. Реализована выгрузка всех плановых данных в систему «1С:Управление производственным предприятием 8» для последующего расчета плановой себестоимости и прогнозирования цены готовой продукции.

- На основании производственных планов формируется потребность в сырье. Теперь сотрудники отдела снабжения понимают, какое количество сырья необходимо закупить и реализовать на заводы. На основании данных за предыдущие месяцы снабженцы формируют заказы на следующие месяцы не «в слепую», а на основании планового и фактического потребления сырья.

- Система позволяет формировать отчет об использовании сырья и материалов на трех шинных заводах. Это позволяет понять: начальный остаток сырья, который был на заводе, приход со склада снабжения, количество сырья, которое было отпущено на изготовление продукции и его остаток. В этом отчете можно увидеть, какое количество сырья пошло в брак, на освоение новой продукции, на анализ качества. Появилась возможность просмотра отчета «Материальный баланс» не только в конце месяца, но и каждый день. Благодаря этому усилился контроль за потреблением сырья заводами и сократилось количество необъяснимых потерь потребления сырья в производстве.

- Усилен контроль за изготовлением продукции, организован учет брака и отходов. Благодаря этому специалисты заводов могут анализировать собранную статистику и вносить корректировки в рецептуры резиновых смесей, давать рекомендации по починке и замене станков, на которых наблюдается наибольший процент брака, снижая тем самым издержки.

- Рассчитывается регламентированная и плановая себестоимость продукции без срывов сдачи бухгалтерской отчетности. При переходе предприятий на полуфабрикатный метод учета затрат в несколько раз увеличилось количество аналитических отчетов, в сотни раз — количество производственных документов. При увеличении объема информации, документооборота и количества пользователей в системе вся отчетность, тем не менее, была сдана вовремя и в срок.

Отзывы

Внедрение «1С:ТОиР Управление ремонтами и обслуживание оборудования» в ПАО «Нижнекамский Механический Завод»

Предпосылки

Для эффективной эксплуатации производственного парка предприятию необходимо оперативно контролировать состояние оборудования, своевременно проводить планово-предупредительные работы, контролировать соблюдение регламентов технического обслуживания и ремонта, вовремя закупать необходимые запчасти и материалы.

Ранее задачи управления техническим обслуживанием и ремонтами на предприятии не были автоматизированы. Отсутствовала единая база технологического оборудования. Для учета объектов ремонта, простоев, запасных частей и материалов, расчета потребности в техническом персонале и оборудовании использовались, преимущественно, электронные таблицы. Графики планово-предупредительных ремонтов составлялись вручную. Было сложно планировать обслуживание техники и закупку материалов. Много времени уходило на согласование документов с финансовой службой завода и с заказчиками.

Цели

Руководство управляющей компании приняло решение о создании информационной системы, которая позволила бы наладить точный учет объектов ремонта, обеспечить бесперебойные поставки запчастей и комплектующих. Необходимо было улучшить качество планирования работ по обслуживанию техники, оптимизировать затраты на содержание и ремонт оборудования, ускорить согласование сопроводительных документов.

Результаты проекта

Проект был выполнен всего за 6 месяцев. За это время было создано 100 автоматизированных рабочих мест для планировщиков, диспетчеров, начальников цехов и их заместителей по оборудованию, руководителей и мастеров ремонтных служб, главных специалистов заводов и управляющей компании, а также высшего руководства.

- Ускорилось формирование графиков планово-предупредительных работ (ППР). Ранее на ежемесячное составление и корректировку графиков у сотрудника уходило до 40 часов. Теперь их построение и согласование выполняется нажатием одной кнопки и, вместе с дополнительными корректировками, занимает максимум 4 часа в месяц. При формировании графика ППР система автоматически рассчитывает потребность в запасных частях, материалах и инструментах. Это помогает оперативно планировать закупки и отпуск материалов в цеха и ремонтные службы.

- Все операции с запасами отслеживаются в режиме реального времени, менеджерам всегда доступна актуальная информация о складских остатках, материалах и запасных частях, отпущенных на выполнение работ, а также о фактическом расходе материалов. Опираясь на эту информацию, служба материально-технического обеспечения может вовремя скорректировать план работ, отправить соответствующие заявки на поставку, пополнить складские запасы и быстро обеспечить технический отдел необходимыми запчастями и материалами. Это позволяет предприятию экономить время и деньги: количество материалов и запчастей, единовременно хранящихся на складе, сокращено на 7%, а затраты на содержание и ремонт оборудования уменьшились более чем на 4 млн. рублей в год.

- Экономический отдел завода получил удобный инструмент для расчета потребности в материалах, требующихся на техническое обслуживание и ремонт оборудования. Система сама подсказывает, какие детали, например, необходимы для ремонта резиносмесителя или протекторного агрегатора, что есть в наличии, а что необходимо докупить. Актуальная информация о предстоящих ТО и ремонтах помогает более рационально распределять бюджет и планировать использование ресурсов.

- Ежемесячно через бухгалтерию завода проходит более 80 актов по оказанию внутренних производственных услуг. Ранее, на согласование одного акта, при наличии возможных исправлений и неточностей, могло уходить до двух недель, теперь акты об оказании производственных услуг формируются в системе автоматически, точно в срок, без ошибок и неточностей. Согласование документов между ремонтными службами завода и финансовым отделом ускорено в среднем на 15%.

- Руководители предприятия своевременно получают всю необходимую корректную аналитическую информацию, необходимую для принятия наиболее выгодных для компании решений. Это, наряду с оптимизацией работы отделов технических служб, МТО и финансистов, помогает уменьшать затраты на ремонт и обслуживание, повышать отдачу оборудования и увеличивать прибыльность всего предприятия.

Отзывы

«1С-Рарус» автоматизировал учет спецоснастки на трех заводах ПАО «Татнефть»

Предпосылки

Для изготовления покрышек на шинном производстве используется около 4 000 специальных пресс-форм. Стоимость каждой составляет несколько сотен тысяч рублей, и предприятию важно, чтобы данная спецоснастка соответствовала всем необходимым регламентам и требованиям, использовалась максимально эффективно, а также вовремя проходила техническое обслуживание.

В процессе использования пресс-формы постоянно дорабатываются под требования заказчика, производства и законодательства. Управление таким количеством спецоснастки в ручном режиме очень трудоемко и содержит в себе множество рисков.

Например, не обслуженная вовремя пресс-форма может привести к срыву плана по производству. Также к производству шинной продукции предъявляются жесткие требования со стороны законодательства. Любые нарушения могут привести к браку или отказу от целой партии со стороны заказчика.

Цели

Создание «Электронного паспорта» спецоснастки на базе «1С:MES. Оперативное управление производством».

Результаты проекта

Новая подсистема помогает отслеживать текущее местонахождение пресс-формы — склад, ремонт, чистка или производство, а также автоматически определяет наработку на основании отчетов мастеров за смену. Система сама осуществляет контроль и информирует специалистов о необходимости проведения регламентных процедур по очистке и обслуживанию спецоснастки.

В ходе проекта автоматизированы процессы первичной приемки. Теперь в системе отражаются все проводимые проверки, связанные с соответствием необходимым параметрам и техническим состоянием. Были автоматизированы процессы принятия пресс-формы к производству. В системе отражается информация о производстве тестовой партии шинной продукции и выявленных дефектах покрышки.

Для удобства процесса управления пресс-формами разработаны специализированные визуальные формы, которые позволяют упростить и ускорить работу персонала.

Организовано адресное хранение пресс-форм на складе. Появилось понимание, где и какая форма находится, за счет чего сокращается время на ее отправку в производство.

Организован процесс управления заданиями на перемещения пресс-формы. Система поддерживает два режима работы с заданиями — отражение факта перемещения и формирование плана по перемещению с дальнейшей отработкой факта.

Отзывы

ПАО «Нижнекамскшина» выполняет план производства с решением 1С:MES

Предпосылки

Для изготовления покрышек на шинном производстве используется большое количество дополнительной спецоснастки — предформаторы, бортовые ленты, планки протекторов и боковин. Для выполнения плана производства необходимо, чтобы вся вспомогательная оснастка была в наличии и находилась в рабочем состоянии.

На момент старта проекта весь учет изделий велся с помощью бумажных журналов регистрации, где работники предприятия отражали текущий статус и состояние. Это существенно осложняло работу и не позволяло оперативно оценивать наличие, состояние и готовность вспомогательной оснастки для обеспечения производства. Без автоматизированного учета было сложно понять, будет ли выполнен текущий план с учетом имеющейся базы оснастки.

Цели

Руководством предприятия было принято решение наладить автоматизированный учет вспомогательной оснастки в системе «1С:MES. Оперативное управление производством». Специалистам «1С‑Рарус» требовалось создать новые АРМ, с помощью которых работники предприятия могли оперативно получать всю необходимую информацию: наличие необходимых изделий, их количество, статус «на производстве» или «на складе», текущее состояние — отработка, ввод в эксплуатацию, продление срока эксплуатации, «в ремонте» или «возврат из ремонта».

Результаты проекта

Новая подсистема помогает отслеживать текущее местонахождение пресс-формы — склад, ремонт, чистка или производство, а также автоматически определяет наработку на основании отчетов мастеров за смену. Система сама осуществляет контроль и информирует специалистов о необходимости проведения регламентных процедур по очистке и обслуживанию спецоснастки.

В ходе проекта автоматизированы процессы первичной приемки. Теперь в системе отражаются все проводимые проверки, связанные с соответствием необходимым параметрам и техническим состоянием. Были автоматизированы процессы принятия пресс-формы к производству. В системе отражается информация о производстве тестовой партии шинной продукции и выявленных дефектах покрышки.

Для удобства процесса управления пресс-формами разработаны специализированные визуальные формы, которые позволяют упростить и ускорить работу персонала.

Организовано адресное хранение пресс-форм на складе. Появилось понимание, где и какая форма находится, за счет чего сокращается время на ее отправку в производство.

Организован процесс управления заданиями на перемещения пресс-формы. Система поддерживает два режима работы с заданиями — отражение факта перемещения и формирование плана по перемещению с дальнейшей отработкой факта.

Отзывы

«1С:Предприятие 8» обеспечивает бесперебойную работу оборудования «Татнефть-Нефтехимснаб»

Предпосылки

На обслуживании у предприятия находится более 200 единиц оборудования (механические и электромеханические ворота, козловые и мостовые краны, монорельсовая транспортная система, гидравлические прессы, стеллажи высотного склада и т. д.), которое должно отвечать установленным регламентам технического состояния, подлежать своевременным диагностике и обслуживанию.

Ранее перечень оборудования, подлежащий проверке, составлялся на основе субъективной оценки специалистов. Графики планово-предупредительных работ формировались отдельно в цехах по каждому подразделению. Такой подход не учитывал техническое состояние, межремонтные интервалы и степень износа оборудования. Было сложно планировать потребности в материалах и комплектующих. Возникали простои техники. Много времени уходило на синхронизацию работ между службами для единовременной остановки производства.

Цели

Повысить оперативность выявления отказов техники, исключить простои и связанные с ними производственные потери, сократить затраты на содержание и ремонт оборудования, наладить бесперебойную поставку материалов и комплектующих. Требовалось разработать методики и периодичность проведения диагностики, назначить ответственных за выполнение работ, автоматизировать формирование графика планово-предупредительных работ по обслуживанию оборудования с учетом технического состояния, межремонтных интервалов и степени износа объектов.

Результаты проекта

В ходе проекта были автоматизированы рабочие места сотрудников в цехе подготовки сырья (ЦПС), на базе хранения оборудования комплектующих и таможенного хранения грузов (ХОК и ТХГ).

- Организован оперативный учет оборудования, унифицированы нормативы по ремонту и техобслуживанию техники, определены методики и периодичность проведения диагностики, назначены сотрудники, ответственные за выполнение этих задач. Вся соответствующая информация зафиксирована в новой системе. В результате стало возможным обеспечить своевременное выявление отказов оборудования и оперативно прогнозировать необходимость проведения ремонтных работ.

- В новой системе автоматически рассчитывается общий график планово-предупредительных работ (ППР) по обслуживанию объектов. Установлены периодичность и объемы ремонтных работ с учетом условий эксплуатации оборудования. Теперь по рассчитанным работам можно в «один клик» оформить документ «Заявка на выполнение работ». Время на подготовку документа сокращено в 4 раза. Исключено дублирование данных и ошибки при составлении документов. План-фактный анализ выполненных работ по техобслуживанию и ремонтам позволяет оперативно выявлять отклонения и причины их возникновения, а также корректировать график работ на будущие периоды.

- Создано автоматизированное рабочее место диспетчера. Диспетчеры теперь могут оперативно регистрировать и обрабатывать внеплановые заявки на ремонты, создавать и контролировать наряды на устранение поломок, формировать наряд-допуски, вести учет выполненных работ. Система позволяет ускорить подготовку соответствующих документов: нарядов, смет, актов выполненных работ, что способствует оперативному реагированию на сообщения о поломках и их устранению. Длительность простоев техники сокращается, в среднем, на 10–15%.

- Формирование детальных отчетов по техническому обслуживанию и ремонтам, а также актов выполненных работ обеспечивает руководство актуальной и своевременной информацией о необходимости замены оборудования, ремонт которого уже не приносит видимых результатов. Это позволяет контролировать распределение затрат на содержание и ремонт оборудования, вследствие чего денежные средства расходуются, в первую очередь, на действительно необходимые запасные части для поддержания бесперебойного производства.

- На основе данных о складских запасах и планируемых нормативных техосмотрах и ремонтах система может автоматически рассчитывать потребность в запасных частях, материалах и инструментах. В результате стало возможным обеспечить бесперебойную поставку материалов и комплектующих, необходимых для выполнения работ. При этом объем единовременно хранящихся на складе материалов снижается на 10%.