1С:Проект года

Проект года Global CIO

Автомобильный завод «Урал» — российский производитель грузовых автомобилей. Расположен в городе Миассе Челябинской области.

Основан по решению Государственного комитета обороны СССР. До 1991 года являлся государственным предприятием в составе Министерства автомобильной промышленности СССР. В 2001 году был полностью приватизирован и вошел в состав машиностроительного холдинга «РусПромАвто».

Завод выпускает бортовые грузовики, вахтовые автобусы, седельные тягачи и т. п.

В 1994 году на базе российского завода «УралАЗ» совместно с итальянским автоконцерном «IVECO» было основано российско‑итальянское предприятие тяжелых грузовиков «Ивеко‑УралАЗ» (впоследствии «Ивеко‑АМТ»), выпускающего самосвалы, седельные тягачи, лесовозы, сортиментовозы и шасси по лицензии Iveco.

В 2019 году АЗ УРАЛ вошел в состав новой «Объединенной машиностроительной группы» (ОМГ).

История сотрудничества

Сотрудничество «1С‑Рарус» с заводом «Урал» началось в январе 2019 года.

Началом совместной работы стало подписание договора на реализацию проектов комплексной цифровой трансформации на платформе «1С:Предприятие 8». В контур автоматизации вошли бухгалтерский и налоговый учет, расчет заработной платы, конвейерное производство, планирование, документооборот, бюджетирование.

Дорожная карта проектов успешно выполнена в феврале 2021 года.

Совместная работа «Урал» и «1С‑Рарус» продолжается в рамках договора развития и сопровождения программного комплекса.

Последовательность проектов:

- Проект внедрения программного модуля «1С:Зарплата и управление персоналом 3.1 КОРП» (1С: ЗУП КОРП). За 8 месяцев проектной командой создана система управления персоналом для 6 тысяч сотрудников завода. Переход с сильно кастомизированной ЗУП 2.5 группы ГАЗ.

- Проект внедрения «1С:ERP Управление предприятием 2» в части бухгалтерского и налогового учета. Переход с сильно кастомизированной УПП группы ГАЗ на типовую ERP. Отказ от ИТ‑сервисов группы ГАЗ.

- Проект документооборота на базе «1С:Документооборот КОРП».

- Проект управления конвейерным производством, планированием на 1С:ERP. Отказ от западной ERP‑системы.

Итоги цифровой трансформации:

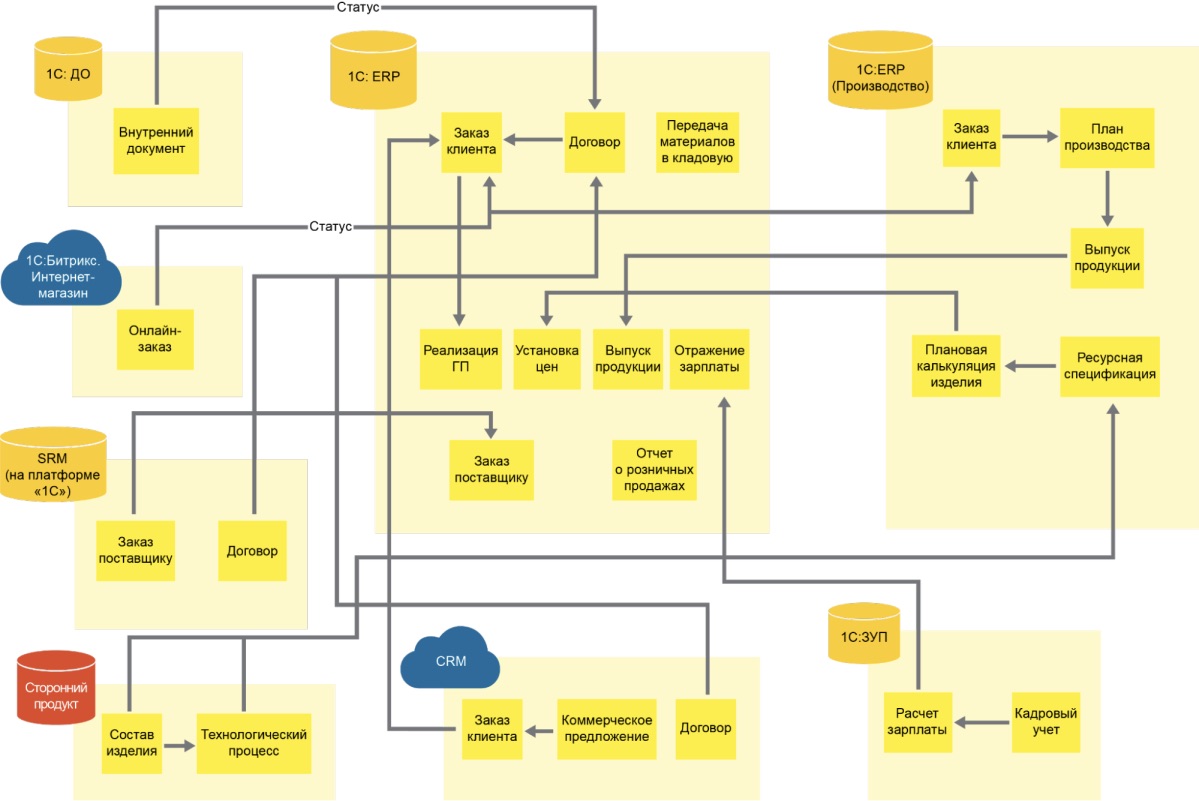

- Создана единая инфраструктура на базе «1С:ERP Управление предприятием 2», интегрированная с «1С:Зарплата и управление персоналом ред. 3.1» и «1С:Документооборот КОРП».

- 100 % договоров из 1С:ERP согласуются в 1С:ДО с использованием бизнес‑процессов.

- Финансовый результат рассчитывается в срок. Закрытие месяца по регламентированному учету проходит не позднее 5 числа месяца, следующего за текущим, ко второму месяцу промышленной эксплуатации.

- Обеспечено ведение раздельного учета ГОЗ.

- Создана мастер‑программа для ведения НСИ на базе 1С:ERP.

- Реализовано ежемесячное позаказное формирование плана изготовления автомобилей и запчастей.

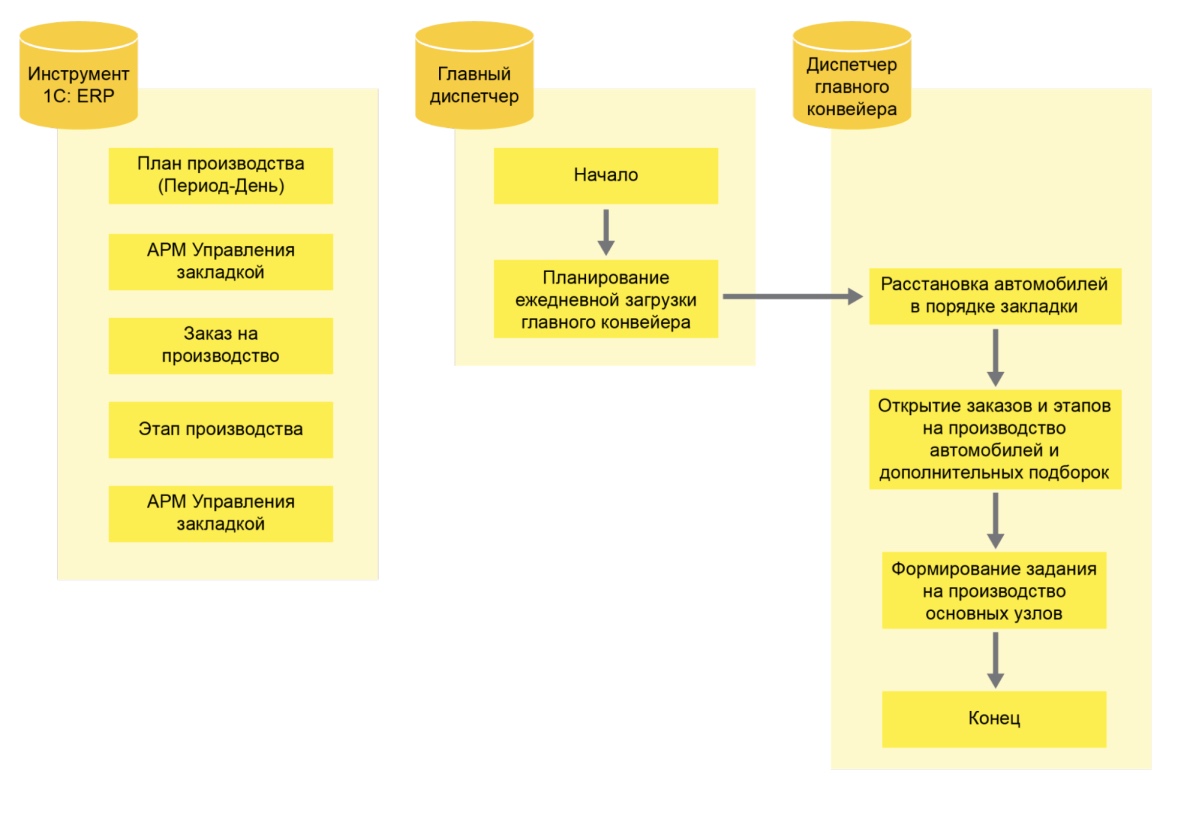

- Реализовано ежедневное планирование, управление и формирование жесткой закладки конвейера на 5 дней с помощью АРМ «Управление закладкой».

- Реализовано адресное списание узлов и агрегатов на автомобиль, которая дает точность отнесения расходов и прослеживаемость главных узлов автомобиля.

- Розничный заказ клиента формируется в интернет‑магазине с интегрированием в 1C:ERP.

Автоматизированное управление персоналом для 6 тысяч сотрудников автозавода «Урал» на базе «1С:Зарплата и управление персоналом КОРП»

Цели проекта

- Оптимизировать и регламентировать документооборот по процессам расчета заработной платы и кадрового учета с учетом требований законодательства РФ.

- Снизить стоимость поддержки информационной системы за счет автоматического формирования регламентированной отчетности.

Уникальность проекта

Запуск в промышленную эксплуатацию новой системы выполнен в условиях ограниченного доступа к исторической системе с помощью разработанной концепции переноса начальных остатков и оборотных данных с начала года. Для переноса остатков по отпускам был разработан нетривиальный алгоритм разбора и загрузки данных по всем сотрудникам. Учтены как основные, так и дополнительные отпуска. Такая концепция загрузки начальных остатков позволила сформировать корректную отчетность уже с начала года. Разработана новая методика начисления премии, значительно ускорившая процесс согласования и начисления премии для шести тысяч сотрудников. В исторической системе расчёт премии производился на основании показателей из внешних систем и после ряда согласований часто получался субъективным.

Описание проекта

В ходе проекта реализованы задачи:

- Разработан реестр функциональных требований к системе кадрового учета и расчета заработной платы. Требования включают решения управленческих задач с достаточным уровнем аналитики.

- Разработана концепция переноса начальных данных и шаблоны загрузки в целевую систему. Документ описывает подходы к загрузке исторических данных для корректной работы системы в будущем.

- Проведено обучение пользователей системы и специалистов разработки с целью дальнейшего развития и сопровождения информационной системы.

- Оказана методологическая и техническая поддержка пользователей всех этапах внедрения системы.

Проект реализован по проектной технологии Agile.

Характеристики проекта

Масштаб проекта |

|

Внедренные программные продукты: Сложность реалиазации:

|

Экономический эффект от внедрения |

|

|

Оптимальность трудозатрат и эффективность внедрения |

|

|

Комплексная цифровая система и автоматизация конвейерного производства на автозаводе «Урал»

Цели проекта

-

Разработать условия для перевода действующих бизнес‑процессов с западного ПО на российское с улучшениями в процессах создания рабочей модели по циклу от конструкторской и технологической документации описания нового автомобиля до передачи продукции по заявке клиента:

- Планирование производства годовое — трехмесячное недельное, в т. ч. в интеграции с заказами клиента из CRM; план закупок; производственная логистика, реализация фактического списания материалов, ПКИ и агрегатов под автомобиль.

- Автоматизация закладки для сборки на главном конвейере, пооперационный учет.

- Полномасштабное внедрение на платформе «1С:ERP Управление предприятием» всего спектра производственных бизнес‑процессов — инструментальное и литейное производство, управление качеством, отчетность — РСБУ, МСФО, налоговый, управленческий, консолидация, интеграция с учетными системами, действующими на предприятии — 1С:ЗУП, ЭДО, 1С:Документооборот, CRM, SRM, в 1С:ERP Управление предприятием 2.

- Обеспечить раздельный учет по Государственному оборонному заказу и сократить время на подготовку отчетности по ГОЗ.

- Оптимизировать стоимость владения ИТ и минимизировать риски непрерывности и отказоустойчивости.

Задачи проекта

- Адаптировать информационную систему и интеграцию конфигураций 1С:ERP, 1С:ДО КОРП, 1С:ЗУП КОРП для работы в единой системе управления.

- Максимально сохранить типовой функционал конфигурации для последующего самостоятельного обновления целевой информационной программы сотрудниками заказчика.

- Подготовить пользователей и сотрудников ИТ отдела заказчика к работе с новой программой, чтобы снизить издержки на привлечение подрядчика во время промышленной эксплуатации.

- Настроить и подготовить информационную программу для отказа от «1С:Управление производством предприятия» и «1С:Зарплата и управление предприятием 2.5». Формировать закрытие месяца по регламентированному учету не позднее 5 числа месяца, следующего за текущим, к последнему месяцу окончания промышленной эксплуатации.

- Автоматизировать формирование отчетности в соответствии с требованиями ГОЗ.

- Увеличить точность расчета себестоимости за счет адресного списания узлов, составляющих не менее 95% себестоимости автомобиля.

Ситуация до внедрения

В 2019 году автозавод «Урал вошел в состав «Объединенной машиностроительной группы» (ОМГ), которая реализует амбициозные цели с помощью «сквозных» цифровых технологий. После изменения структуры холдинга возникла потребность в кратчайшие сроки создать собственную целевую архитектуру и ИТ‑ландшафт на основе существующего ПО.

В качестве информационных программ управления предприятием использовались «1С:Управление производством предприятия», «1С:Зарплата и управление персоналом 2.5» и другие сторонние продукты. После выхода из группы компаний планировался отказ от программ на платформе «1С:Предприятие», которые находились обслуживании. Поддержка использовавшихся сторонних программ вендором на территории РФ не реализуется. Развитие программы проводилось сотрудниками АЗ «Урал», которые поддерживали и дорабатывали продукт. Поиск и обучение новых сотрудников для работы — процесс постоянный по следующим причинам:

- Сложность производственного учета.

- Обилие интеграционных механизмов между программами на платформах.

- Множество сопутствующих программ, созданных сотрудниками.

- Сложность позаказного планирования конвейерного производства.

- Потребность в получении информации о детальной себестоимости выпускаемой продукции.

- Потребность в точном соответствии установленного на автомобиль узла в учете и по факту.

В целях формализации и дальнейшей автоматизации собственных бизнес-процессов предприятие решило внедрить единую программу управления предприятием, предоставляющую способность интегрировать бизнес‑процессы на платформе «1С:Предприятие 8».

Предпосылки проекта

- Переход с зарубежных систем устаревших версий на российский комплекс для снижения санкционных рисков.

- Необходимость сокращения времени на подготовку к производству новых изделий, поддержания целостности и актуальности данных о произведенных изделиях за счет перевода в «цифровое пространство» моделей изделия и бизнес-процессов проектирования/изготовления.

- Создание единого информационного пространства между предприятиями Бизнеса для обеспечения единых бизнес-процессов от заявки покупателя до продажи автомобиля, в т. ч. с использованием механизмов бесшовной интеграции между программными компонентами.

- Создание единой платформы для реализации всех бизнес-процессов предприятия.

Уникальность и инновационность проекта

Для успешной реализации проекта и получения быстрых результатов, проект разделили на этапы:

- Отказ от исторических систем «1С:Управление производственным предприятием», «1С:Зарплата и управление персоналом 2.5» и переход на учет в 1С:Зарплата и управление персоналом КОРП 3, 1С:ERP Управление предприятием, 1С:Документооборот КОРП.

- Подготовка регламентированной отчетности и расчет себестоимости в 1С:ERP Управление предприятием.

- Планирование производства на конвейере и автоматизация производственной логистики в 1С:ERP Управление предприятием. Отказ от западной системы.

- Внедрение производственного планирования за счет интегрирования 1С:ERP:Управление предприятием и CAD системы.

- Внедрение бюджетирования на базе «1С:ERP Управление предприятием» и «1С:Управление холдингом».

Проект реализуется при поддержке Российского фонда развития информационных технологий.

Проект комплексной автоматизации на базе «1С:ERP» объединил в едином цифровом решении процессы управления заводом начиная от годового, месячного планирования и формирования закладки на конвейере, до выполнения учетных операций и заканчивая бухгалтерским учетом и отчетностью. В результате создана информационная платформа для развития предприятия на годы вперед.

Завод впервые с момента создания получил многоэтапный расчет фактической себестоимости для 40 производственных подразделений со следующими условиями:

- Одни и те же статьи затрат могут содержатся в базах распределения. Например, для выпускающих и обрабатывающих цехов.

- Для конкретных заказов или даже конкретных цехов устанавливаются лимиты отнесения затрат.

- Расчет себестоимости сначала проводится внутри каждого цеха. Цех ежемесячно отчитывается по затратам и движению НЗП. После этого из полученных затрат отдельных цехов собирается полная себестоимость продукции.

В результате цеха начали управлять уровнем запасом материалов, полуфабрикатов, комплектующих и готовой продукциеи в цеховых кладовых, что оптимизировало НЗП и положительно сказалось на финансовом результате.

Автоматизировано конвейерное производство. Реализована приспособленная к изменениям спроса, в том числе отказов клиентов, программа планирования ежедневной закладки автомобилей.

- Разработан АРМ «Управления закладкой» — из типовой документации «План производства» на 5 дней пользователю предоставляют управлять очередью заказов: менять очередь, добавлять делали, удалять автомобиль с производства. АРМ допускает изменения в планах без открытия отдельной документации «Заказы на производство» и «Этапы». С помощью АРМ пользователю доступно открытие заказов не только на сборку автомобилей, но и на подсборку узлов (кабина, силовой агрегат (мотор) и пр.). АРМ помогает в создании «Задания на производство» основных узлов: рама, мост, раздаточная коробка, при этом не используется типовой Заказ на производство, что допускает внесение изменений «безболезненно» и быстро.

- Разработан АРМ «Номерных узлов». АРМ связан с АРМ «Управления закладкой», который показывает перечень узлов с привязкой к сборочным постам, моделям и ВИН-коду автомобиля. После установки узла на автомобиль в процессе сборки оператор в АРМ «Номерных узлов» отражает номерную информацию. Программа подставляет узел с серийным номером на конкретный автомобиль. В результате сборки узлов с серийными номерами программа допускает получения себестоимости автомобиля. Если на производстве заменить узел, который ставится по спецификации, АРМ подскажет, что номер принадлежит другому автомобильному узлу — удостоверившись в правильности выбора, программа автоматически произведет замену и в расходах и в поддержке.

- Разработан АРМ «Автоматическое списание ТМЦ». В АРМ ежедневно фиксируются материалы, ПКИ, узлы используемые для производства продукции с учетом введенных ресурсных спецификаций и разрешений на замену в текущем периоде. Все данные по использованным материалам накапливаются в течении дня. Каждую ночь вся информация по использованным материалам с учетом корректировок переносится в документы Этап производства и Производство без заказов. В случае наличия отрицательных остатков каждый диспетчер в АРМ видит их перечень, который необходимо отработать в течении следующего дня.

- Автоматизировано планирование и исполнение МТР. Для выполнения плана выпуска автомобилей задействованные цеха должны сформировать распорядительные ведомости по потребностям, с информацией о количестве, сроках поставки, изготовления и доставки в цеховые кладовые комплектующих и полуфабрикатов, входящих в состав конечного изделия. Утвержденные распорядительные ведомости служат основанием для открытия заказов и формирования выпуска вспомогательными цехами. Состав одной модификации производимого автомобиля включает 25 000 деталей и комплектующих, создаваемые детали обрабатываются в 40 цехах. Ежемесячно открывается 4 000 заказов только в цехах, отгружающих готовую продукцию заказчику.

Автомобильный завод «Урал» получил грант государственной программы целевого финансирования по проекту «Комплексное решение „Цифровой Урал“. От западного ПО к отечественному».

При выполнении проекта в автомобильном заводе «Урал» существенный объем работ выполнен собственной ИТ‑службой заказчика.

Характеристики проекта

|

|

Архитектура решения и масштаб проекта |

|

Сложность проекта заключалась в отказе от сильно кастомизированного ПО «1С:Управление производственным предприятием 8». Ввод НСИ выполнялся в нескольких программах. В качестве мастер‑программ для учета НСИ использовались сторонние программы и УПП. Выполнены работы по нормализации и выгрузки информации в 1С:ERP. В процессе выгрузки устранены дубли справочников, договоров, контрагентов. Оптимизированы справочники: структура предприятия, статьи расходов и доходов с учетом требований АЗ «Урал». В ходе проведенной опытной эксплуатации время расчета себестоимости не удовлетворяло требованиям регламента закрытия, после чего с помощью методологической проработки изменены способы формирования затрат и базы распределения и среднее время расчета себестоимости в базе по регламентированному учету составило 2 часа, что соответствует требованиям оперативного закрытия месяца. На этапе автоматизации конвейерного производства использовались экспертные услуги ЦКТП и 1С:Корпоративный Инструментальный Пакет для получения оптимального соотношения скорости формирования производственных планов с учетом требуемой детализации аналитик планирования. Количество автоматизированных рабочих мест: 1 200. Продукты 1С, внедренные в ходе проекта

Использованное дополнительное ПО, компьютерная техника и оборудование: 1С:Битрикс интернет‑магазин. |

|

|

Сроки и качество |

|

|

|

Экономический эффект от внедрения |

|

Внедрение системы электронного документооборота на автозаводе «Урал»

Задачи проекта

- Автоматизация внутреннего документооборота: подготовка приказов, распоряжений, согласование служебных записок.

- Автоматизация полного цикла работы с договорными документами.

- Автоматизация процессов:согласование, утверждение, подписание, ознакомление и регистрация внутренних документов.

- Внедрение системы электронного документооборота на базе «1С:Предприятие с настройкой интеграции» с 1С:ERP Управление предприятиями 2.

Ситуация до внедрения

До старта проекта в качестве автоматизированной системы электронного документооборота в компании использовалось стороннее ПО, которое не удовлетворяло текущим требованиям. Согласование документов велось по электронной почте, а после подписывался лист согласования в бумажном виде. Это увеличивало время обработки документов. Задачи выполнялись не всегда в срок.

Из-за отсутствия единой системы, учет и хранение внутренних документов велся разрозненно, поиск и сравнение версий были затруднены.

В рамках внутренней тендерной процедуры проверка надежности и добросовестности контрагентов велась по электронной почте, что не обеспечивало прозрачности бизнес-процесса и влекло за собой риски заключения договора с недобросовестными контрагентами.

Результаты проекта

- За счет применения типовых шаблонов ускорился процесс согласования и обработки документов.

- Сократилось время на поиск необходимых бумаг: создана качественная система хранения и поиска документов.

- Сократился объем бумажного документооборота: сейчас это только документы, которые согласно законодательству, должны быть представлены в бумажном виде.

- Строго разграничены права доступа: пользователи работают только с теми документами, которые им необходимы для реализации конкретного проекта.

- Обеспечена возможность удаленной работы: благодаря мобильному клиенту для «1С:Документооборот». Сотрудники компании могут работать с документами и участвовать в процессе согласования со своих планшетов и смартфонов.

- Синхронизирована информация из разных систем, исключена необходимость дублирования данных. Оперативно обновляются данные по пользователям и структуре предприятия в системе «1С:Документооборот 8 КОРП».